Ze względu na łatwość, plastyczność i odporność na korozję aluminium stała się niezastąpionym materiałem w wielu gałęziach przemysłu. Aluminium lotniczego – grupy stopów różniących się włączenie wysokiej wytrzymałości magnez, krzem, miedź i mangan. Nadawać dodatkową wytrzymałość stopu za pomocą m. N. „Starzenie się efekt” – specjalna metoda utwardzania pod wpływem dłuższego czasu agresywnym środowisku atmosferycznym. Stop został wynaleziony na początku 20 wieku pod nazwą duraluminium, obecnie znany również pod nazwą „Avial”.

Definicja. tło historyczne

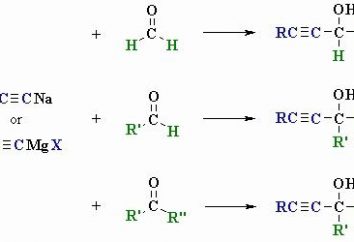

Początek historii lotnictwa stopu aluminium jest uważany za 1909. Niemiecki inżynier hutniczy Alfred Wilm empirycznie określona, jeśli stop aluminiowy z niewielkim dodatkiem miedzi, manganu i magnezu, po utwardzeniu w temperaturze 500 ° C i rozłożono odstania w temperaturze 20-25 ° C przez 4-5 dni, stopniowo staje się coraz trudniejsze i silniejszy, bez utraty elastyczności. Procedura ta jest nazywana „starzenie się” lub „dojrzewania”. Podczas tego utwardzania atomy miedzi wypełnienia najmniejszą wiele stref na granicach ziaren. Średnica atomu miedzi jest mniejsza niż aluminium, ponieważ nie ma naprężeń ściskania, a tym samym zwiększenia wytrzymałości materiału.

Po raz pierwszy stop została opanowana w niemieckich fabrykach Dürener Metallwerken i otrzymał marki opony twardej, stąd nazwa „duraluminium”. Następnie Ameryki metalurg R. B. i kompozycja Archer Dzhafris poprawić poprzez zmianę procentu głównie magnez. Nowy stop o nazwie 2024 różne modyfikacje, które są powszechnie stosowane dzisiaj, ale cała rodzina stopów – „Avial”. Nazwa „aluminium lotniczego” stop ten uzyskał prawie natychmiast po otwarciu całkowicie zastąpione jak drewno i metal w budowie samolotów.

Główne rodzaje i charakterystyka

Istnieją trzy główne grupy:

- Rodzina aluminiowo-magnezowy (Al-Mn), oraz aluminium-magnez (Al-Mg). Główną cechą – wysoka, prawie nie ustępuje czystej odporności na korozję aluminium. Takie stopy dobrze reagują na spawaniu i lutowaniu, ale złe cięcie. Nie utwardzone przez obróbkę cieplną.

- Odporne na korozję stopy aluminium-magnez-systemów krzemu (Al-Mg-Si). Utwardzanie obróbki cieplnej, a mianowicie chłodzenie w temperaturze 520 ° C, a następnie hartowaniu wodą i starzenia naturalnego w ciągu około 10 dni. Odróżnianie cechą tej grupy materiałów, – wysoką odporność na korozję, gdy są wykorzystywane w normalnych warunkach i w warunkach stresu.

- stopów konstrukcyjnych, aluminium-miedź, magnez (Al-Cu-Mg). Ich podstawa – domieszkowane miedź, mangan, magnez i glin. Przez zmienianie proporcji składników stopu wytworzonego samolotu aluminium, charakterystyka może być różna.

Materiały z tej drugiej grupy wykazują dobre właściwości mechaniczne, ale są bardzo podatne na korozję, niż w pierwszej i drugiej rodziny stopów. Stopień podatności na korozję zależy od rodzaju obróbki powierzchniowej, która nadal jest konieczne dla ochrony malowane lub anodowany. Odporność na korozję jest zwiększona przez wprowadzenie części stopu manganu.

Oprócz trzech głównych rodzajów stopów odznaczają kucia stopów, odporne na ciepło, o wysokiej wytrzymałości strukturalnej i wsp. Są niezbędne dla uzyskania szczególnych właściwościach użytkowych.

Znakowanie stopów lotniczych

Międzynarodowe standardy pierwszy samolot aluminium znakowania cyfra wskazuje główne elementy stopowe stopu:

- 1000 – czystego aluminium.

- 2000 – stop duraluminium, stopów z miedzi. W pewnym okresie – najczęściej ze stopu lotniczego. Ze względu na dużą wrażliwość na pękanie korozję stres jest coraz zastąpiony przez 7000 stopów serii.

- pierwiastkiem stopowym – – 3000 manganu.

- pierwiastkiem stopowym – – 4000 krzemu. Stopy są również znane jako silumin.

- pierwiastkiem stopowym – – 5000 magnezu.

- 6000 – najbardziej plastycznymi stopami. Stopowych – magnez i krzem. Termozakalke mogą być poddane w celu zwiększenia wytrzymałości, ale gorsze w tym parametrze 2000 i 7000.

- 7000 – utwardzana termicznie stopy, najtrwalsze samolotów klasy aluminium. Głównymi składnikami stopowymi – cynk i magnez.

Oznaczenie drugą postać – modyfikacje stopu aluminium po początkowej liczby sekwencji, – liczbę „0”. Dwa ostatnie dane – liczby stopowej, informacje na temat jej czystości zanieczyszczeń. Jeśli stop prototyp zostanie dodany do znakowania piąty znak „X”.

Obecnie najczęściej aluminium lotniczego 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Cechy wyróżniające tych stopów są: lekkość, plastyczność, dobrą wytrzymałość, odporność na ścieranie, korozję i wysokie naprężenia. W przemyśle lotniczym najpowszechniej stosowanych stopów – powietrza 6061 i 7075.

struktura

Główne elementy stopowe aluminium lotniczego miedź, magnez, krzem, mangan i cynk. Procent wagowy tych pierwiastków w stopie określenia właściwości, takie jak wytrzymałość, elastyczność, odporność na uderzenia mechaniczne, itp stopu bazowego – glin, podstawowych pierwiastków stopowych :. miedzi (2,2-5,2% wagowo), magnezu (0, 2-2.7%) i mangan (0,2-1%).

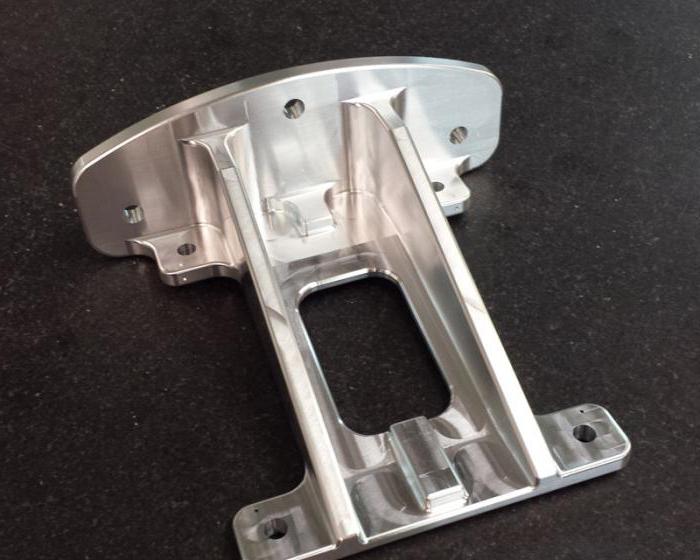

Rodzina samolotów stopów aluminium-krzem (4-13% wagowych) o mniejszej zawartości innych pierwiastków stopowych, – miedzi, manganu, magnezu, cynku, tytanu, berylu. Stosowany jest do wytwarzania skomplikowanych elementów, znany również jako siluminu lub odlewu ze stopu aluminiowego. Rodzina stopu aluminium-magnez (1-13% wagowych) z innymi elementami mają wysoką ciągliwość i odporność na korozję.

Rola miedzi w składzie aluminium lotniczego

Obecność miedzi w kompozycji lotnictwie stopu przyczynia się do jego wzmocnienia, ale w tym samym czasie jest niekorzystne dla jej odporność na korozję. Upuszczenie na granicach ziaren podczas hartowania, miedź powoduje stopu podatnego na korozję wżerową, korozję naprężeń i korozji międzykrystalicznej. Stref wzbogaconych w miedź jest galwanicznie więcej katodowej od otaczającej osnowie aluminiowej, a tym samym bardziej podatna na korozję występującą mechanizmem elektrochemiczną. Zwiększenie zawartości miedzi w stosunku do masy stopu do 12%, zwiększa wytrzymałość z powodu utwardzania w postaci cząstek w trakcie procesu starzenia. Gdy zawartość miedzi w kompozycji o więcej niż 12% stop staje się krucha.

Obszary zastosowania

Stopy aluminium są najbardziej popularne metalu sprzedaży. Awionetka waga wytrzymałość stopu aluminium gatunek zrobić to dobry wybór dla wielu branż z samolotu do artykułów gospodarstwa domowego (telefony komórkowe, słuchawki, latarki). Stopy glinu są stosowane w przemyśle stoczniowym, motoryzacyjnym, w budownictwie, w / d transportu w przemyśle jądrowym.

Szeroko twierdził, stopów miedzi z zawartością umiarkowany (2014, 2024 itp). Profile tych stopów posiadają wysoką odporność na korozję, dobrą urabialność, spot spawalność. Z nich są odpowiedzialne projektowanie samolotów, samochodów ciężarowych, pojazdów wojskowych.

Właściwości związek z aluminium lotniczego

Zgrzewania stopów samolotów odbywa się wyłącznie w ochronnego gazu obojętnego. Korzystnymi gazami są helu, argonu lub ich mieszanin. Ma większą przewodność cieplną helu. Determinuje to bardziej korzystne zachowanie temperatury otoczenia spawania, który pozwala być na tyle wygodne podłączenie grubościennych elementów konstrukcyjnych. Zastosowanie mieszanin gazów osłonowych zwiększa upust. Prawdopodobieństwa powstawania porów w spawu jest znacznie zmniejszona.

Zastosowanie w przemyśle lotniczym

Stopy aluminium lotniczego pierwotnie stworzony specjalnie do budowy samolotów. Spośród nich, obudowa wykonana jest z części silnika, podwozia samolotu, zbiorników paliwowych i innych urządzeń mocujących. Szczegóły aluminium lotniczego stosowane są w przedziale pasażerskim wnętrz.

2xxx stopy aluminium serii są stosowane do produkcji części narażonych na działanie wysokich temperatur. Szczegóły lekko obciążone węzły, paliwo i olej hydrauliczny urządzenia są wykonane ze stopów 3XXX, 6xxx i 5xxx. Najbardziej powszechnie stosowane w przemyśle lotniczym było stopu 7075. Od niej elementy są wykonane do pracy przy dużym obciążeniu a przy niskich temperaturach, wysoka odporność na korozję. Podstawa jest ze stopu aluminium, a główną stopowe magnezu, cynku i miedzi. Z niej jest wykonana z profili zasilania konstrukcji lotniczych, części osłonowych.