Właściwości fizyczne, w szczególności twardość dowolnego materiału zależy nie tylko od ich składu chemicznego, ale także od objętości struktury cząsteczkowej. Jest interesującym przykładem jest diament, składające się z takich samych atomów węgla, w postaci konwencjonalnych ołowiu ołówka. Żelazo może także stać się bardziej miękki lub trudniejsze, w zależności od tego, jak powstaje sieć krystaliczną. Ta właściwość jest znany ludziom od dłuższego czasu, i jak to często bywa, początkowo stało się powszechne w technologii broni.

Odpuszczanie metali praktykowane od czasów starożytnych do wytwarzania mieczy i szabli. rusznikarz Sztuką było stworzenie ostrze że nie będzie przerwy w walce będzie jak najdłużej utrzymać ich ostrość. Miecz rycerz, miecz Saracen, kladenets rosyjski rycerza lub samuraja katana spełnić te wymagania i ich technologia produkcji są doprowadzone do poziomu sztuki wysokiej.

Hartowanie metalu wytwarza się przez ogrzewanie go do temperatury zwany krytyczny. Jego wartość odpowiada stanu materiału, w którym nastąpił wzrost entropii, co prowadzi do krystalicznych zmiany. Aby rozwiązać ten problem, przedmiotem muszą być szybko chłodzone. Oczywiście, opis procesu jest niezwykle proste, w rzeczywistości, technologia ta jest zwykle znacznie trudniejsze. Jest to jednak w ten sposób wykonany z metalu hartowanie w domu, w przypadkach, w których zakupiono narzędzie takie jak siekiery, zbyt szybko blunta. Należy pamiętać, że aby powtórzyć tę procedurę kilka razy, nie może być inaczej „zmęczony” metal, jego wewnętrznych wiązań molekularnych osłabić, a oprócz przetopienia go za nic złego.

Jak w każdym innym przypadku, nie można opierać się na zasadzie „im więcej, tym lepiej.” W celu osiągnięcia pożądanych właściwości obiektu, powinien być ogrzewany do żądanej temperatury. Termometr, niestety, nie może być używany. Metoda stosowana do regulacji temperatury, również bardzo stara. Temperaturę ustala się na podstawie koloru światła luminescencyjnego i kiedy to zostanie osiągnięte, chłodzenie metalu przechodzi do następnego etapu – chłodzenie, w których stosuje się wodę lub olej.

Naukowcy ze zrozumieniem efekt indukcyjny, otworzył nową stronę w technologii obróbki metali. Stwierdzono, że głębokość ogrzewanej warstwy zależy od bieżącej częstotliwości.

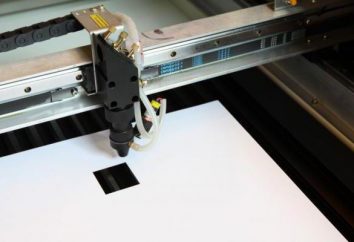

Na schemacie, strzałki pokazują szczegóły strefie grzewczej i przechodzącej linie odbiór.

Stało się to możliwe utwardzenie powierzchni metalu. Do punktu żarzenia nie skorygowane przez zanurzenie w palenisku płomienia, jak to było w średniowieczu, ale ze względu na rezystancyjne prądy indukowane cewkę ogrzewania nie mając bezpośredniego kontaktu z nim. Technologia ta zapewnia wyjątkowy i pozornie sprzecznych właściwości: poza wyrób może być stały, lecz wewnątrz plastiku. Powierzchnia indukcyjnego utwardzania stosuje się w przypadkach, gdy wymagana wytrzymałość i kruchość jest nie do przyjęcia.

Autor podstawy teoretyczne i praktyczne sposoby stosowania tej technologii rozpoczęła się w 1936 roku, nasz rodak – VP profesor Vologdin. Oprócz zalet fizyczne zjawisko to korzystne i ekonomicznie, gdyż ogrzewanie półwyrobu jest prawie wszystkie promieniowanej energii indukcyjnej.