Woroneż opon roślin jest uznawany, zgodnie z zarządzania międzynarodowego producenta opon Pirelli, najlepiej w Federacji Rosyjskiej. Począwszy od 2012 roku, kierownictwo zakładu w Woroneżu nałożone na barki M. Harputlu.

Dziś kieruje produkcję opon włoskiej marki w Woroneżu. Pięć lat temu, Murat pracował w tureckim mieście Izmit w fabryce tej samej firmy, która specjalizuje się w produkcji opon do samochodów wyścigowych biorących udział w wyścigu „Formuła 1”.

Punktem wyjścia

Jego historia z Woroneża Tyre roślin jako przedsiębiorstwa marki Pirelli również rozpoczął w 2012 roku. W tym roku, oprócz podpisania dokumentów założycielskich, rozpoczęcie modernizacji zdolności produkcyjnych przedsiębiorstwa została podana. W ten sposób roślina opona Woroneż w możliwie najkrótszym czasie ma najnowocześniejszy, efektywnego i bezpiecznego sprzętu.

W tej chwili zakład produkuje opony Woroneż uwalnianie letnich i zimowych opon, przeznaczonych do samochodów osobowych i terenowych. Warto zauważyć, że pełny cykl produkcyjny mieści się w jednym obszarze, umożliwiając zarządzanie roślin w znacznym stopniu obniżyć koszty przedsiębiorstwa. Taki dalekowzroczna polityka marki spowoduje zmniejszenie kosztów i cen sprzedaży opon Pirelli.

Postaw na ramkach

personelem zakładu przedstawiony zespół specjalistów, który jest właścicielem lwia jednakowo zarówno rosyjski i angielski. Przedsiębiorstwo organizuje regularne warsztaty i szkolenia mające na celu poprawę poziomu umiejętności i kwalifikacji pracowników produkujących opony Pirelli.

Zakład wykorzystuje nie tylko innowacyjne osiągnięcia inżynierów włoskich, ale również testowane na torze wyścigowym „Formuła 1” techniki. Na przykład, podczas tworzenia regularnej opony wzór głębokości rowków bieżnika użyto, które są odpowiedzialne za bezprecedensową usuwaniem wilgoci spod kół pojazdów.

Od czasu do czasu jest to odbyło dni otwarte, w których każdy ma niepowtarzalną okazję odwiedzić opona Zakład Woroneż. Dzisiaj produkty firmy ma dziesiątki odmian opon marki Pirelli. Sama roślina jest dwudziesty drugi z rzędu teraz, który został otwarty przez menedżerów Pirelli na świecie.

połączeń biznesowych

Głównymi partnerami w zakładzie są takie giganty samochodowe znany jako „Nissan”, „Ford”, „Daimler”, „Volkswagen”. Na liniach montażowych fabryki w Woroneżu zatrudnia około tysiąca specjalistów różnych szeregach. Każdego roku, JSC „Woroneż opon Zakład” produkuje ponad dwa miliony opon. Posiada wszystkie niezbędne środki w celu zwiększenia wydajności przedsiębiorstwa.

Produkcja autobusów będzie przez całą dobę i nie zatrzymać się na minutę. Jeśli uważamy, że przedsiębiorstwo technologii, jest stworzenie opony wymaga nie więcej niż trzydzieści minut dla producentów samochodów osobowych. Procedura produkcji jest podzielony na pięć etapów pojemnego. Wszystko zaczyna się proces mieszania gumy. W trakcie są materiały syntetyczne i naturalne gumy.

Technologia produkcji opon

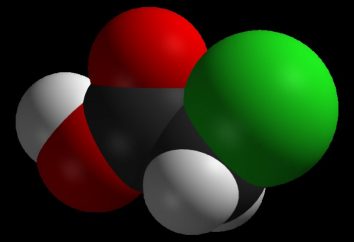

Nie wdając się w szczegóły techniczne, opona Pirelli osiemdziesiąt procent składa się z kauczuku syntetycznego. Dla trwałości opon, elastyczność i długą żywotność spełniać specjalne dodatki, które są dodawane do mieszanki gumowej. Najbardziej powszechnie stosuje się węgiel i siarka. Ponieważ opona samochodowa na projekt przypomina tort, a następnie pracować na nim zaczyna się jej do środka.

Warstwa głębokiej – izolacja w postaci elastycznej taśmy, która zapewnia zapobieganie powietrza i wilgoci do wnętrza opony. To jest po sznurku wykonane z tkanin. Za nim – przewód metalowy. Warstwa ochronna w postaci sita tekstylnego zamyka i metalowe linki. Zewnętrzny opony bieżnik, który w końcowym etapie produkcji są stosowane specjalne rozpoznawalny wzór.

Gdy wszystkie składniki są gotowe, przychodzi kolej na montaż. Po montażu należy wulkanizacji. Wulkanizacji – procedura, w której składniki cząsteczki są połączone ze sobą w celu utworzenia pojedynczego, monolityczną powierzchnię. Po zakończeniu wulkanizacji opon wchodzą w prasie produkcji. Nie dano im ostateczny kształt i bieżnik – wzór. Dla każdego z wytwarzanych średnic opon wykorzystuje specjalną prasę. Kończąc etap – kontrola jakości produkcji.