Kanban – co to jest? Zasada lean manufacturing

Kanban – co to jest? Ile ciekawych informacji zawiera mapa kanban i jaką funkcję wykonuje ta metoda w produkcji? W artykule wyjaśnimy szczegółowo zasady skutecznego stosowania kanbanu, a także przedstawimy żywy opis schematu używania odpowiednich map dla konkretnego przykładu. Ponadto, po zapoznaniu się z materiałem, dowiesz się, dlaczego potrzebna jest płyta kanbanów, w której obszarach, poza produkcją, warto zastosować tę metodę, a co może służyć jako dobra alternatywa dla niego.

Istota koncepcji i główne cechy metody

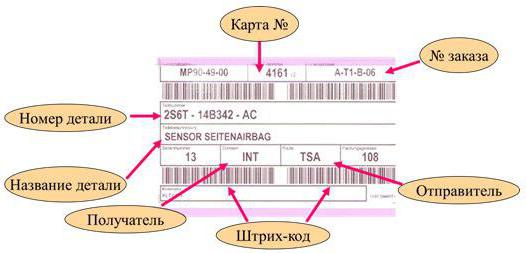

Dziś można zaobserwować wyraźną tendencję do zwiększania kosztów składowania zapasów, co jest głównym powodem tworzenia kompleksów "chwilowego" zarządzania nimi, w tym systemu kanban. W języku japońskim "kanban" oznacza "tag", "znaczek". Określenie to służy jako metoda informowania, za pośrednictwem której udzielono pozwolenia lub wskazanie produkcji lub wykluczenia (transferu) produktu w systemie ciągnącym.

Przedstawiony wariant dostarczania informacji pozwala w pełni zarządzać liniami produkcyjnymi przy użyciu płaskich kart informacyjnych w celu przekazania określonego zamówienia na produkcję w kolejnym kroku do poprzedniego.

Autorem takiego systemu produkcyjnego jest Toyota Motors, która wyjaśnia przedstawiony pomysł jako jedną z pierwszych prób wdrożenia metody "just in time". Zgodnie z systemem kanban produkcja odbywa się zgodnie z następującymi zasadami: podrejony przedsiębiorstwa są dostarczane z zasobami w określonej ilości i wyraźnie określonym okresie niezbędnym do realizacji zamówienia.

Szczegóły procesu

Schemat przedstawionej metody jest bardzo prosty, ma jednak bardzo skuteczny wpływ na organizację procesu produkcyjnego. Po dostarczeniu jednostkom przedsiębiorstwa w kategoriach zasobów dokonuje się szczegółowego wyliczenia wymaganej ilości robót w toku, który powinien pochodzić bezpośrednio z przedostatniego etapu (kolejnym etapem jest kolejność dla gotowego produktu). Podobnie z przedostatniego etapu składa się wniosek o poprzedni etap dla określonej objętości półproduktów.

Tak więc, skala produkcji w danym obszarze jest kształtowana zgodnie z potrzebami następnego etapu produkcji. Jest logiczne, że pomiędzy dwoma etapami procesu produkcyjnego, zlokalizowanego w sąsiedztwie, ustala się podwójny typ połączenia:

- Od n-tego etapu wymagana jest wymagana ilość prac w toku ("wyciągnięta") przez n-1.

- Od n-tego etapu n-te zasoby kierowane są do zasobów materialnych w wymaganej objętości.

Narzędzia komunikacyjne

Aby lepiej zrozumieć, kanban – co to jest, należy rozumieć, że w tym systemie stosowane są specjalne karty informacyjne w celu przekazywania informacji, które są podzielone na dwie grupy:

- Narzędzia, które są bezpośrednio związane z zamówieniem produkcyjnym. W takich kartach wskazuje się w pierwszej kolejności liczbę części, które muszą zostać wyprodukowane w poprzednim etapie procesu produkcyjnego. Są one wysyłane z n-tego etapu produkcji do etapu n-1 i służą jako główny powód do opracowania programu produkcyjnego tych miejsc.

- Narzędzia do selekcji zawierają informacje o wymaganych zasobach materiałowych (półfabrykaty, materiały, części itp.), Które muszą być podjęte na poprzednim etapie montażu. Takie karty przedstawiają wielkość zasobów, faktycznie otrzymane przez n-tego etap procesu produkcyjnego od n-1-st.

Ważne jest, aby pamiętać, że karty mogą krążyć nie tylko w odniesieniu do wewnętrznej infrastruktury przedsiębiorstwa, ale także między oddziałami lub korporacjami, które wspierają współpracę.

Skuteczne metody korzystania z kanban – co to jest?

Taiichi Ono, prezes Toyota Motor Corporation, opracował zestaw zasad umożliwiających maksymalną efektywność używania kart kanbanowych:

- Następna operacja w odniesieniu do działalności produkcyjnej usuwa ilość szczegółów wskazanych przez kartę z poprzedniej operacji.

- Czynność produkcyjna z przodu jest wykonywana zgodnie z tworzeniem części w ilości i kolejności podanej w określonej karcie.

- Nie ma takich szczegółów, które można utworzyć bez karty. Przepis ten pozwala na zmniejszenie nadprodukcji, a także nadmierny przepływ produktów. Tak więc wielkość kart w obiegu jest równa maksymalnej liczbie zasobów.

- Karta jest zamówieniem na produkcję produktu (produkt w każdym przypadku jest dołączony do odpowiedniej karty).

- Części, które mają wadę, nie można przenieść do kolejnego procesu. Niniejsze postanowienie pozwala na jak najskuteczniejsze produkty.

- Zmniejszenie liczby kart zwiększa ich poziom czułości. Tak więc poza istniejącymi problemami pojawiają się i skuteczna kontrola nad zasobami.

Cechy aplikacji

Jak się okazało, zarządzanie kanbanem odbywa się według pewnego schematu, który polega na wykorzystaniu specjalnych kart. Dlatego w trakcie ich stosowania należy w pełni wdrożyć wymogi dotyczące bezwzględnej widoczności i ostatecznego bezpieczeństwa danego systemu: całkowita eliminacja utraty kart, a także ich wymieszanie.

Specjaliści opracowali skuteczne narzędzie, które pozwala uzyskać maksymalną wydajność systemu kanban. Zarząd tej metody służy jako miejsce gromadzenia aktywnych kart, ponieważ tak często w miejscu pracy pracownicy korzystają z kilku różnych narzędzi. Z tego powodu karty znajdujące się w produkcie są umieszczone na płycie sterującej. Gdy nowo odebrane narzędzia do karty trafiają do pola "uruchomienie", cały zestaw kart odpowiadających numerów jest przekazywany do dalszego procesu produkcyjnego.

Zalety korzystania z metody kanban – co to jest?

Przedsiębiorstwa korzystające z systemu CANBAN otrzymują codzienne zaopatrzenie w surowce (często kilka razy w ciągu dnia). Pozwala to na pełne aktualizowanie zapasów produkcyjnych około 100-300 razy w roku. Jeśli porównamy kanban z systemami takimi jak MRP lub MAP, w rozważanym przypadku aktualizacja jest około 10 razy częściej.

Odpowiednie przykłady do oceny metody kanban są przykładami, które ujawniają jego absolutną wyższość nad innymi, mniej wydajne. Tak więc korporacja Toyota Motors na jednym z zakładów produkcyjnych w 1976 r. Dostarczała zasobów trzy razy na dobę, aw 1983 r. – co dziesięć minut.

Często kanbany są używane w pracy z supermarketami (specjalnie dla tego stołu). Tak więc, konsument wysyła do kanban wybór supermarketu, co wskazuje, jak wspomniano powyżej, wielkość produktu, a supermarket daje mu określoną liczbę produktów. Jednocześnie supermarket wysyła kanban dostawcy do dostawcy, po czym dostawca przekazuje produkty do supermarketu.

Podstawowe elementy metody

Najważniejszymi elementami systemu kanban są:

- Kompleks informacyjny, który zawiera w swojej strukturze nie tylko karty, ale także produkcję, transport i dostawy, a także mapy technologiczne.

- Kompleks, który bezpośrednio związany jest z kontrolą potrzeb i rotacji personelu w profesjonalny sposób.

- Kompleks, który pozwala na wdrożenie uniwersalnej (TQM) i selektywnej ("Jidoka") kontroli jakości produktu.

- Kompleks, który realizuje absolutne wyrównanie produkcji.

Prezentowane elementy, stosowane łącznie, pozwalają na osiągnięcie najkrótszego cyklu produkcyjnego, wysoki poziom obrotów majątkiem (w tym zapasów), a także wykluczenie lub zminimalizowanie kosztów składowania zarówno zapasów produkcyjnych, jak i towarowych, i oczywiście osiągnięcie najwyższego Jakość produktu na każdym etapie procesu produkcyjnego.

Wady systemu i wyniki jego zastosowania

Jak każdy rozwój, system "właśnie w czasie" jest obdarzony wadami. Po pierwsze, złożoność organizacji wysokiego poziomu spójności między etapami produkcji określonego produktu.

Po drugie – znaczne ryzyko zakłócenia procesu produkcyjnego, a także sprzedaży produktów. Niemniej jednak szczegółowa analiza światowej praktyki w odniesieniu do stosowania omawianej metody wykazała, że przedstawiony system pozwala zmniejszyć rezerwy produkcyjne o połowę, a towary o 8%, przy znacznym przyspieszeniu obrotu rzeczami krążącymi, a także oczywiście poprawy jakości gotowego produktu.

Ważne jest, aby pamiętać, że użycie kanbanów nie kończy się w procesach produkcyjnych. System jest więc aktywnie wykorzystywany w działalności biurowej i projektowej, w programowaniu (istnieje cały zespół rozwoju kanban), a także w osiągnięciu osobistych wyników (osobisty typ kanban).