Przepływ materiału w logistyce: przegląd, cech, rodzajów i systemów

Przepływ materiału – podstawowy przedmiot badań, zarządzania i optymalizacji logistyki. Jest to ruch aktywów materialnych w przedsiębiorstwie i poza nim.

Logistyka przepływu materiału – sposób organizowania i zarządzania procesem na każdym etapie produkcji w celu maksymalizacji zysków.

Rodzaje materiału logistyki przepływu

Istnieje kilka klasyfikacji obrotów towarowych. Pierwszy charakteryzuje stosunku do układu logistycznej. Obejmuje ona trzy rodzaje przepływów:

- wejście;

- wyjście;

- wnętrze;

- wygląd.

Pierwszym z nich jest strumień, który został wprowadzony do systemu zasilania z zewnętrznego otoczenia. Definiuje się go według następującego wzoru: suma strumienia materiału, podzielonej przez działanie wyładowania.

Strumień materiału wyjściowego odwrotnie, wchodzi w otoczeniu zewnętrznym przedsiębiorstwie. Aby określić swoją szybkość, niezbędne jest określenie ilości towarów wysyłanych przez punkty sprzedaży i magazynów.

Przepływ wewnętrzny tworzy się poprzez wykonanie pewnych operacji na wysyłkę przemysłu w systemie organizacyjnym lub logistycznego. Zewnętrzna przepływ materiału jest związane z działalnością organizacji, a także w punktach sprzedaży towarów lub biur pomocniczych.

Klasyfikacja przepływu materiału na zakres i segregacja

Ta cecha jest ważna dla firm o dowolnym asortymencie. Przepływ materiału może być pojedynczym produktem i wielu produktów. Pierwszy typ odnosi się do wytwarzania jednego rodzaju, a drugie – do szerokiej gamy produktów.

Wybór strumieni klasyfikuje jak odnoassortimentnye oraz wielu produktów. Różnią się one liczbą przychodzących lub produktu wysłane.

Podział strumienia materiału na właściwości fizykochemiczne

ładunki masowe ładunki mineralne lub pochodzenia górskiego. Należą do nich piasek, ruda, węgiel, naturalne aglomeratów i więcej.

ładunków masowych – produkty, które są transportowane luzem. To ziarno i zboża, jak również inne podobne produkty.

ładunków masowych przewożonych w cysternach, statki luzem. Proces transportu lub wysyłki nie jest możliwe bez specjalnego sprzętu.

Jednostkowych, ładunek – produkty mają różne właściwości fizyczne i chemiczne oraz parametry. Jest on transportowany w kontenerach, torby, pudełka, bez opakowania.

Inne klasyfikacje strumieni materiałowych

Różnorodność aktywów materialnych klasyfikatory ruchu pomaga utrzymać ksiąg rachunkowych prawidłowo.

Istotne przepływy logistyczne są podzielone według następujących kryteriów:

- Przez zmienne. Mass – pojawia się gdy duża wysyłkę przesyłki towarów. Small – wysyłka od małych przesyłek o minimalnym obciążeniu pojazdu. Blisko – wysyłka towaru odbywa się przez kilka samochodów i maszyn. Środkowe – towary, które pochodzą od małych samochodów transportowych lub pojedynczego samochodu.

- Ciężar. Przepływy lekkie uniemożliwiają pełne wykorzystanie potencjału pojazdu. Kiedy ciężkie związane z transportem dopuszczalnej ładowności pojazdu.

- W zależności od stopnia kompatybilności. Uwzględnia zgodność i niezgodność towaru podczas transportu, przeładunku i magazynowania.

Właściwa organizacja przepływu materiałów opiera się na klasyfikacji końcowej. Oto przykład. Musimy dostarczać produkty mleczne z magazynu do sklepów detalicznych. Wraz z nim zostanie wysłane cukierniczych. Okres ważności w tych różnych produktów. Tak, że nie mogą być załadowane do samochodu.

Zasady organizacji przepływu materiału

Istnieje kilka czynników, które wpływają na prawidłowe planowanie wysyłek towarów. Przepływ materiału odpowiada informacji dowolnego typu.

System zarządzania materiałów opiera się na tych podstawowych zasad: obschelogisticheskih i konkretne. Oni z kolei, są klasyfikowane następująco:

- Podejście systemowe – jest stosowany z uwzględnieniem systemu członkach logistycznego. Celem jest optymalizacja przepływu materiału i w celu maksymalizacji zysków.

- Zasada całkowitego kosztu – rozliczanie materiałów i przepływu informacji. Celem jest określenie kosztów zarządzania systemem logistycznym.

- Zasada optymalizacji globalnej – optymalizacja i gospodarki materiałowej w wyniku harmonizacji lokalnych łańcuchów.

- Zasada teorii kompromis dla redystrybucji kosztów – właściwa organizacja procesu logistycznego pomiędzy wszystkimi elementami systemu.

- Zasada kompleksowości. Służy do tworzenia i optymalizacji zarządzania logistycznego.

- Zasada koordynacji logistycznej i integracji. To osiągnięcie prawidłowego funkcjonowania pomiędzy uczestników w logistyce w zakładzie produkcyjnym.

- Łączna zasada zarządzania jakością. Zapewnia niezawodną i stabilną pracę każdego elementu systemu logistycznego.

- Zasady modelowania są wykorzystywane do tworzenia, analizowania, organizacji procesów logistycznych w różnych obwodach systemu.

- Zasada zrównoważonego rozwoju i adaptacji. System logistyczny musi działać stabilnie. W celu zbadania wpływu negatywnych czynników, możliwe jest ustalenie logistykę każdego przedsiębiorstwa.

- zasada integralności – zapewnienie współpracy pomiędzy wszystkimi częściami informacje o systemie.

Materiał system przepływu bazuje na tych dziesięciu zasad. W celu zapewnienia jego prawidłowego działania, konieczne jest stosowanie innych parametrów i charakterystyk układu logistycznego.

Gospodarka materiałowa

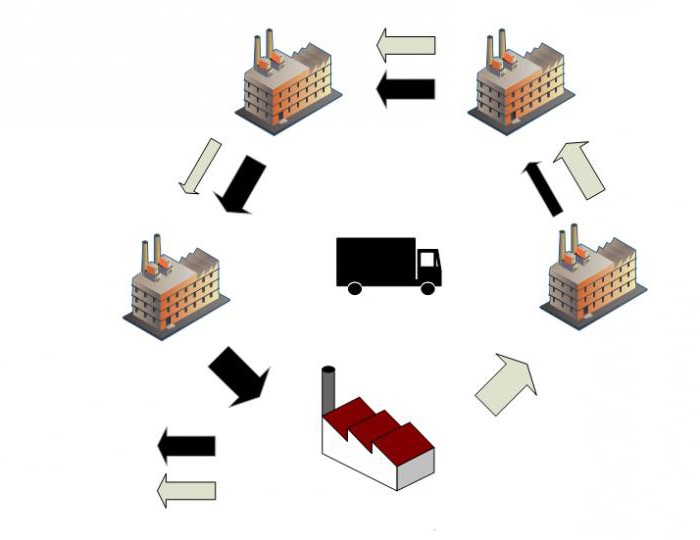

Stabilna praca w zakładzie produkcyjnym nie jest możliwe bez ugruntowane logistyki. Istnieją dwie metody zarządzania przepływem materiału: popychanie i rzeczywistego systemu.

Pierwsza metoda zakłada, że produkcja wyrobów zaczyna, odbywa się i kończy w tym samym etapie linii produkcyjnej, w zależności od systemu logistycznego. Każde działanie uzgodnione. Przeniesienie towarów odbywa się na komendę z określonego centrum sterowania. Działka ma określony plan i produkcyjne figury. Wszystkie elementy systemu funkcjonują oddzielnie, lecz są ze sobą powiązane.

Obecny system charakteryzuje się tym, że wszystkie produkty (surowce, półprodukty, itp) pochodzą z miejsca, ile potrzeba. W tym systemie nie ma scentralizowanej kontroli. To przyczynia się do znacznego zmniejszenia zapasów, jako ruch przepływów materiałowych jest zaledwie kilka elementów systemu logistycznego.

Przykład systemu popychanie logistyczne przepływu materiału

Oto przybliżony wzór ruchu: produkcja – pakowanie – transportową.

Zazwyczaj proces przepływ materiału dużą skalę produkcji firmy obejmuje ponad 10 elementów:

- zakupy od materiału obrabianego przedmiotu;

- sklep dla ich przetwarzania;

- wytwarzania rośliny różnych rodzajów;

- Organ nadzoru;

- warsztat zarządzanie;

- urządzenia do pakowania i tak dalej.

To wszystko zależy od rodzaju wytwarzanych produktów, jak również jego właściwości.