System planowania MRP

Zanim komputery pojawiły się w naszym życiu, kontrola ilości materiałów w hurtowniach przedsiębiorstw była przeprowadzana ręcznie za pomocą kart kredytowych. Jednakże taka metoda była niewiarygodna, często popełniano błędy, nieścisłości w obliczeniach, a przedsiębiorstwo musiało stać bezczynnie bez zasobów, frustrujących terminów i utraty zysków. Z początkiem automatyzacji produkcji ten proces został znacznie uproszczony przez programistów. System MRP był najlepszym rozwiązaniem problemu kontroli magazynu. Z czasem nowa metoda rozprzestrzeniła się na całym świecie. Zapoznaj się z jego cechami, zaletami i głównymi zadaniami.

Historia

Po raz pierwszy koncepcja MRP (Material Requirements Planning) pojawiła się w połowie lat pięćdziesiątych ubiegłego stulecia w Stanach Zjednoczonych. Zgodnie z definicją jednego z głównych deweloperów, J. Orlisky, jest to logiczna kolejność procedur i wymagań, które muszą być zgodne z harmonogramem produkcji. Mówiąc prosto, jest to metoda zarządzania produkcją poprzez sporządzenie planów, harmonogramów dostaw surowców lub komponentów. W oparciu o koncepcję teoretyczną opracowano system planowania MRP.

Jej zakresem zastosowania były prace nad komponentami, półproduktami, materiałami i konkretnymi produktami gotowymi. W ZSRR ta metoda zaczęła być używana dopiero w latach siedemdziesiątych. Wraz z pojawieniem się technologii komputerowej, system MRP rozprzestrzeniał się na sferę militarno-przemysłową, aw latach osiemdziesiątych – na handel. Metoda jest konieczna w procesie kontroli zamówień i dostarczania zasobów o dużej nomenklaturze. Żywe przykłady mogą służyć jako duże przedsiębiorstwa przemysłowe (na przykład produkty budowy maszyn).

Jedynym problemem w nowej metodzie uważali specjaliści za wybór i rozwój informacji i oprogramowania, oprogramowania i sprzętu biurowego. Jest to typowe dla automatycznych procesów produkcyjnych i technologicznych. W związku z tym eksperci określają dwa typy: systemy informatyczne i informacyjne MRP.

Cele

Na podstawie możliwego zastosowania tej metody określono pewne cele. System MRP zapewnia zaspokojenie potrzeb przedsiębiorstwa w zakresie materiałów, komponentów i produktów dostarczanych konsumentom. Pozwala to wykluczyć koszty, utrzymując niski poziom zapasów. W praktyce celem koncepcji jest planowanie działań produkcyjnych i harmonogramów zamówień.

Również system MRP umożliwia określenie ilości i warunków produkcji finalnych produktów oraz zakup niezbędnych zasobów zgodnie z harmonogramem produkcji.

Algorytm działań

Cykl pracy zależy od pewnej sekwencji działań. Na pierwszym etapie konieczne jest sporządzenie optymalnego harmonogramu produkcji w planowanym okresie. Proces ten opiera się na analizie indywidualnego programu produkcyjnego.

W drugim etapie konieczne jest przechowywanie dokumentacji materiałów i komponentów, które nie są zaangażowane w produkcję, ale są niezbędne do realizacji zlecenia konsumenckiego (na przykład pakowanie, przechowywanie produktów itp.).

Następny etap jednoczy się, ponieważ wymaga obliczenia całkowitej zapotrzebowania na każdy rodzaj materiałów, składników, które odpowiadają składowi produktu końcowego.

I wreszcie, konieczne jest sporządzenie harmonogramu zamówień na zasoby. W przyszłości można dokonać korekt z zamówieniami powstałymi przed rozpoczęciem planowania. Są niezbędne, aby zapobiec nieterminowemu dostarczaniu.

Warunki i podejścia

Do obsługi dowolnego systemu konieczne są pewne warunki. System MRP nie jest wyjątkiem. Implementacja planowania zasobów jest możliwa dzięki zastosowaniu skutecznych metod matematycznych prognozowania, dostępności technologii komputerowych, co pozwala szybko optymalizować zadania. Konieczne jest również planowanie i zarządzanie produkcją i procesami technologicznymi.

System MRP dyktuje wybór rodzaju zapotrzebowania na produkty przedsiębiorstwa. Istnieją dwa rodzaje: niezależne i zależne. W pierwszym przypadku popyt tworzą kupujący niezależni od siebie. Jest to zewnętrzny czynnik ekonomiczny, dlatego kontrola jest przeprowadzana według prostego schematu tworzenia wykresów.

Drugi typ wskazuje odwrotną stronę stosunków gospodarczych. Wynika to z użycia kilku elementów do produkcji towarów. W konsekwencji popyt na każdy z nich jest pewnym związkiem z planem produkcji produktu końcowego. Właśnie z tym podejściem obliczanie objętości wszystkich rodzajów surowców można wdrożyć system klasy MRP.

Elementy

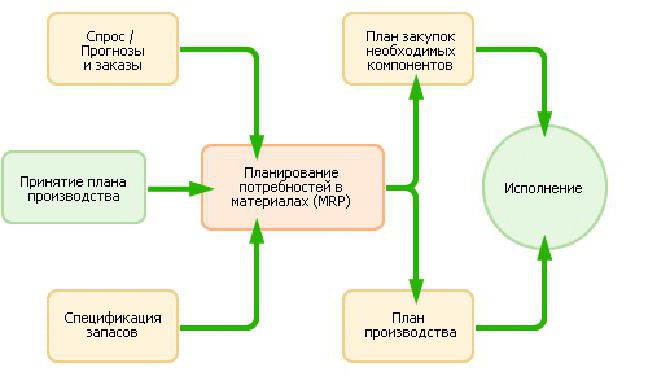

Ta metoda planowania potrzeb ma strukturę rozgałęzioną. Elementy systemu MRP dzielą się na dane wejściowe i wyjściowe. Obejmują one z kolei podkomponenty, które są w bliskiej relacji informacyjnej i matematycznej, dostarczając prognozowania jakości i zarządzania procesem produkcyjnym.

Dane techniczne Wejście

Dane wejściowe są przedstawione według harmonogramu produkcji, specyfikacji i danych dotyczących dostępnych zapasów oraz zamówień otwartych (tj. Niezakończonych). Odgrywają kluczową rolę we wdrażaniu systemu planowania.

Pierwszy podkomponent powstaje w odniesieniu do niezależnego popytu. System nie ma narzędzi automatyzacji do planowania. Dlatego jest tworzony ręcznie zgodnie ze specyfikacją konsumpcji i planu finansowego. Dla uproszczenia można podzielić harmonogram produkcji na okresy. Pierwsza nie pozwala na zmiany, wymaga dokładnej implementacji. W drugim okresie możliwe są korekty, ale muszą odpowiadać planowi głównych zasobów. Im dłużej rozpatrywany jest okres, tym bardziej pojawiają się informacje.

Specyfikacja to lista lub lista podstawowych zasobów lub komponentów dla pojedynczego produktu. Pomaga to zidentyfikować niedobór materiałów i wprowadzić rekompensatę. Należy również podać liczbę produktów, czas realizacji i dostawę zlecenia. W celu nieprzerwanej produkcji i uniknięcia błędów, proces śledzenia dostępnych surowców i porównywania ich z wczesnymi wskaźnikami powinien być ciągły.

Rozliczanie specyfikacji przyczynia się do prawidłowego obliczania całkowitych wymagań zasobów. Ten proces jest wykonywany przy użyciu algorytmu MRP. Harmonogram produkcyjny umożliwia dokładne obliczanie całkowitego zapotrzebowania na gotowe jednostki produkcyjne oraz generowanie danych na temat dostępności zapasów, uzgadniając plan z liczbą otwartych zamówień.

Wyjście

Ta kategoria składa się z raportów podstawowych i pomocniczych, które pełni funkcję pomocniczą w systemie.

Pierwszy podkomponent z kolei reprezentuje:

- Kolejnymi zamówieniami są harmonogram podzielony na okresy (czas i wielkość otwartego zamówienia).

- Pozostaw materiały w produkcji (pozostała część zapasów jest liczona biorąc pod uwagę kwotę kosztów zasobów).

- Dostosowania planowanych zamówień w formie zmiany daty, wielkości zamówienia i jego ewentualnego anulowania.

Raporty drugorzędne odzwierciedlają kontrolę nad realizacją zleceń zgodnie z warunkami i wolumenami. Mają one wykazać odchylenie od planu, pomagają w obliczaniu kosztów produkcji. Ta sama kategoria obejmuje sprawozdania z planowania (umowy o dostawy i zobowiązania dotyczące zamówień). Raporty dotyczące sytuacji specjalnych wskazują na niespójność i błędy w raportowaniu.

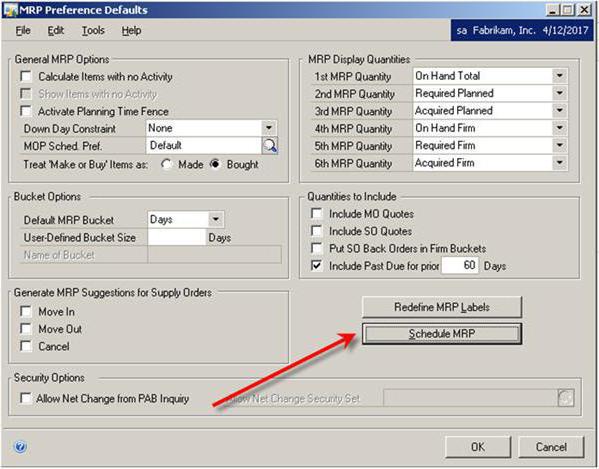

Podczas korzystania z technologii komputerowych system MRP działa jako program, który wyświetla cały proces w postaci diagramu.

Korzyści

Podobnie jak jakiekolwiek zjawisko rzeczywistości, ta metoda ma swoje zalety i wady. Niewątpliwymi zaletami systemu MRP są:

- Zdolność do obsługi danych dotyczących zużycia nie jest oparta na wcześniejszych doświadczeniach, ale w przyszłości (planowanie, prognozowanie).

- Możliwość przeprowadzania minimalnych zapasów surowców. To znacznie oszczędza finanse firmy, koszty wynajmu pomieszczeń i zatrudniania personelu.

- Zwiększenie obrotów zapasów.

- Uproszczenie produkcji poprzez monitorowanie stanu każdego rodzaju zasobu, składnika. Ta jakość umożliwia dokładne monitorowanie procesu produkcyjnego.

- Eliminacja opóźnień w produkcji ze względu na brak niezbędnych zasobów;

- Zmniejszenie ryzyka nieskuteczności zamówień, jak również zmniejszenie liczby pilnych prac.

- Inną istotną zaletą systemu MRP jest możliwość wykorzystania jej danych do prowadzenia innych działań logistycznych w przedsiębiorstwie lub w łańcuchu dostaw.

Wady

Wady tego sposobu planowania obejmują:

- Potrzeba dużej ilości dokładnych danych i obliczeń.

- System MRP ma małą elastyczność, co znacznie uniemożliwia odpowiednią reakcję na zewnętrzne zmiany w produkcji lub dostarczaniu zasobów.

- Złożoność zarządzania systemem w dużym strumieniu produkcji i zatoru. Może to pociągać za sobą znaczną liczbę awarii, które zależą nie tylko od czynnika ludzkiego, ale także od wad systemu.

- MRP podczas planowania nie może uwzględniać ograniczeń dotyczących pojemności, objętości i innych parametrów produkcji. Dlatego czasem logistykom stawiane są "nieracjonalne" obliczenia przedstawione przez program.

- System MRP wymaga kosztownej i długotrwałej realizacji.

MRP II

Pod koniec ubiegłego stulecia amerykańscy analitycy George Ploess, Oliver White zaproponowali bardziej zaawansowany system planowania zasobów zwany MRP II. Jego główną zaletą jest to, że obejmuje ona operacyjną i finansową stronę produkcji, uwzględnia możliwości technologiczne i zakłada szybkie dostosowanie planów i harmonogramów. Lista funkcji rozszerzyła się także o zarządzanie zapotrzebowaniem, symulację procesu produkcyjnego zgodnie z benchmarkami hurtowni i oceną wydajności. Jednocześnie wyniki są oceniane w systemie łącznie, co czyni MRP II bardziej elastycznym planowaniem w odniesieniu do czynników zewnętrznych.

ERP

Pomimo znacznego przezwyciężenia problemów planowania produkcji, system MRP jest niedoskonałym systemem. Dotyczy tylko jednego rodzaju działalności logistycznej. W związku z tym w latach dziewięćdziesiątych XX wieku przeprowadzono integrację działań i produkcji, zarządzania personelem i zarządzania finansami. Nowy system nazywał się ERP (Enterprise Resource Planning). Koncepcja ta oparta jest na idei utworzenia pojedynczego magazynu danych (lub repozytorium). Tak więc system MRP stał się częścią większego systemu.

Zaletą tego podejścia jest brak konieczności przekazywania informacji między systemami oraz znaczne oszczędności czasu i kosztów personelu. Dzisiejsze planowanie ERP jest odpowiednie dla dużych przedsiębiorstw. Małe i średnie firmy przestrzegają klasycznego, klasycznego systemu MRP.