Reakcja chemiczna jest procesem, który prowadzi do konwersji substratów. Charakteryzuje się zmiany, które dają jedną lub więcej innych niż produkty wyjściowe. Reakcje chemiczne są zróżnicowane. Zależy to od rodzaju reagentów, uzyskanej substancji, warunki i czas syntezy, rozkład, przemieszczenie, izomeryzacji kwasu alkalicznych, itp redoks i procesów organicznych.

Zbiornik reaktory chemiczne są przeznaczone do prowadzenia reakcji w celu stworzenia produktu końcowego. Ich konstrukcja zależy od różnych czynników, które należy zapewnić maksymalną wydajność najbardziej oszczędny sposób.

typy

Istnieją trzy główne podstawowe modele reaktorów chemicznych:

- Partia.

- Ciągłym mieszaniem w zbiorniku (HPM).

- reaktor z przepływem tłokowym (PFR).

Te podstawowe modele mogą być modyfikowane zgodnie z wymaganiami procesu chemicznego.

reaktor partii

Jednostki chemiczne tego typu są stosowane w procesach wsadowych w małej skali produkcji, długi czas reakcji lub w których najlepiej selektywność uzyskuje się, że w niektórych procesach polimeryzacji.

W tym celu, na przykład, zawartość którego mieszalnika ze stali nierdzewnej ostrza działania wewnętrznego, pęcherzyki gazu lub za pomocą pomp. Regulacja temperatury odbywa się za pomocą wymiennika ciepła, żakietów lodówki nawadniania lub pompowana przez wymiennik ciepła.

Reaktory partii obecnie stosowane w przemyśle chemicznym i spożywczym. Automatyzacja i optymalizacja tworzy złożoność, ponieważ konieczne jest łączenie procesów ciągłych i dyskretnych.

Półokresową reaktory chemiczne łączenie pracy w trybach ciągłych i okresowych. Bioreaktor, na przykład, okresowego ładowania i w sposób ciągły uwalnia dwutlenek węgla, która musi być usuwana w sposób ciągły. Podobnie, reakcja chlorowania, gdy jeden z reagentów jest chlor, jeśli nie są podawane w sposób ciągły, większość z nich odparowuje.

W celu zapewnienia dużej wielkości produkcji, głównie używanych reaktorów chemicznych lub ciągłą metalowego zbiornika z mieszadłem i z ciągłym przepływem.

Reaktor zbiornikowy z ciągłym mieszaniem

ciekłe reagenty wprowadza się do pojemnika ze stali nierdzewnej. Aby zapewnić prawidłowe współdziałanie swoich łopatki roboczej mieszano. Tak więc, w tego typu reaktora reagenty wprowadzano w sposób ciągły do pierwszego zbiornika (pionowej, ze stali), a potem dostać się do kolejnej, jednocześnie ostrożnie mieszając w każdym naczyniu. Mimo, że kompozycja mieszaniny jest jednolita w każdym zbiorniku w system jako całość stężenie waha się od zbiornika do zbiornika.

Średnia ilość czasu, w którym pojedyncza ilość reagenta spędza w (czas przebywania), zbiornik może być obliczona tylko przez podzielenie objętości pojemnika o średnim objętościowym przezeń przepływu. Oczekuje procent zakończenia reakcji oblicza się z kinetyki chemicznej.

Wykonane ze stali nierdzewnej zbiorniki lub stopów i emaliowane.

Niektóre ważne aspekty DMI

Wszystkie obliczenia wykonywane są w oparciu o idealnej mieszanki. Reakcja przebiega w tempie związany z końcowym stężeniu. W stanie równowagi, prędkość przepływu powinna być równa prędkości przepływu poza zbiornik jest pełny lub pusty.

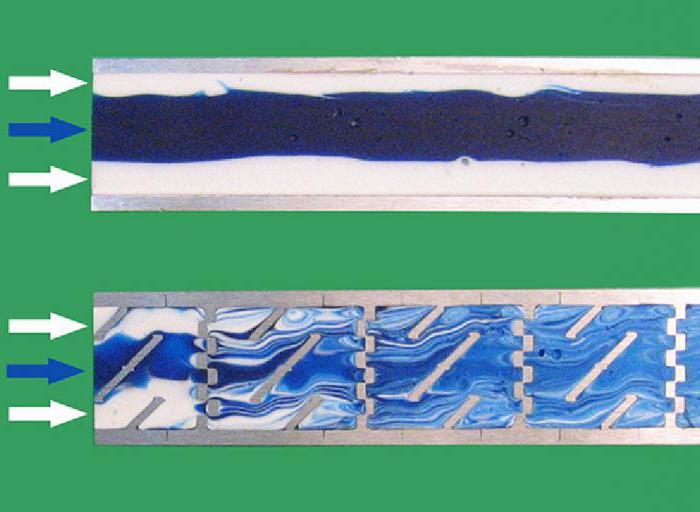

Często korzystne z ekonomicznego punktu pracy z wielu szeregowo lub równolegle HPM. zbiorników ze stali nierdzewnej zebrane w kaskadowym pięć lub sześć urządzeń może pracować jako reaktor z przepływem tłokowym. Pozwala to pierwsze urządzenie do pracy przy wyższym stężeniu reagentów, a w konsekwencji większą szybkość reakcji. Ponadto, zbiornik może być umieszczony pionowo stali HPM kilku etapach, a nie w procesach prowadzonych w różnych naczyniach.

Poziomej jednostki wykonawczej wielostopniowego rozdzielono za pomocą pionowych ścian działowych o różnej wysokości, przez który przepływa mieszanina kaskady.

Gdy reagenty są słabo mieszalne lub zasadniczo różnią się gęstością pionowej wielostopniowy reaktor (stal wyłożonym szkłem lub ze stali) w trybie przeciwprądowym. Jest skuteczna w reakcji odwracalnych.

Mała złoże fluidalne jest całkowicie mieszane. Duże handlowo fluidyzacyjny reaktor ma zasadniczo jednolitą temperaturę mieszanki mieszających się z wodą, ale z dawnymi i stan przejściowy i przepływa pomiędzy nimi.

Reaktor przepływowy chemiczny

PFR – reaktor (stal nierdzewna), w którym jeden lub więcej ciekłych reagentów pompuje się przez rurę lub rury. Nazywane są również przepływ rurowy. To może mieć wiele rur lub rurek. Reagenty wprowadzane są w sposób ciągły przez jeden koniec, a produkty z innej strony. chemicznych nastąpić, gdy przechodzi mieszaniny.

PFR szybkość reakcji gradiencie: wlot jest bardzo wysokie, ale ze zmniejszeniem stężenia substratów reakcji i wydajności produktu Zwiększona zawartość spowalnia prędkość. Zazwyczaj osiąga się stan równowagi dynamicznej.

Typowe są orientacji poziomej i pionowej reaktora.

Gdy wymagane do przenoszenia ciepła, poszczególne rury są umieszczone w płaszczu lub wymiennik płaszczowo-rurowy jest stosowany. W tym ostatnim przypadku, substancje chemiczne mogą być w obudowie lub w rurze.

Pojemniki z metalu o dużych średnicach dysz lub podobnych PFR wanny i powszechnie stosowane. W pewnych konfiguracjach użyciu osiowy i promieniowy przepływ, wiele membran z wbudowanymi wymiennikami ciepła, w pozycji poziomej lub pionowej reaktora i tak dalej.

Naczynie z odczynnikiem może być wypełniona obojętnym lub katalitycznej cząstek w celu zwiększenia powierzchni kontaktu w heterogenicznej reakcji.

Znaczenie PFR jest, że obliczenia nie uwzględniają pionową lub poziomą mieszanie – to się rozumie przez określenie „przepływem tłokowym”. Substraty reakcji mogą być wprowadzane do reaktora nie tylko wlotowego. W ten sposób, możliwe jest uzyskanie większej wydajności EPA lub zmniejszenia jego wymiarów i kosztu. Wydajność PSC jest zazwyczaj wyższa niż NRM o tej samej objętości. Do wartości równej objętości i czasu w reaktorach tłokowych reakcji będzie miał wyższy procent ukończenia niż agregatów mieszających.

dynamiczna równowaga

Dla większości procesów chemicznych można osiągnąć 100 procent zakończenia. Ich prędkość spada wraz ze wzrostem tego wskaźnika do momentu, gdy system dynamicznej równowagi (gdy całkowita odpowiedź lub zmiany w składzie nie występuje). Punkt równowagi, w większości układów realizacji mniej niż 100% procesu. Z tego względu konieczne jest, aby proces rozdziału, takimi jak destylacja, aby oddzielać pozostałe odczynniki lub w celu produktów ubocznych. Te składniki mogą być ponownie wykorzystane na początku procesu, na przykład, takich jak proces Habera.

Stosowanie EPA

Reaktory z przepływem tłokowym stosuje się do konwersji związków chemicznych podczas ich przemieszczania się przez układ, podobny do rury, w celu dużych, szybko, homogenicznych lub heterogenicznych reakcji, ciągłych procesów produkcyjnych, gdy do uwalniania dużych ilości ciepła.

Idealna PFR ma stały czas przebywania, czyli jakakolwiek ciecz (tłok) przybywających w czasie t, pozostawia w czasie t + τ, gdzie τ – .. czas przebywania w zakładzie.

reaktory chemiczne tego typu mają wysoką wydajność w dłuższym okresie czasu, a także doskonałą wymianę ciepła. Wadami PFR jest trudność kontroli temperatury procesu, co może prowadzić do niepożądanych różnic temperatur i ich wyższe koszty.

reaktory katalityczne

Choć jednostki tego typu są często realizowane w formie EPA, wymagają one bardziej kompleksową opiekę. Szybkość reakcji katalitycznej jest proporcjonalna do ilości katalizatora w kontakcie z substancjami chemicznymi. W przypadku katalizatora stałego i ciekłego substratu jest proporcjonalna do szybkości procesów dostępnego obszaru, wprowadzania chemikaliów i produktów, a wybór zależy od obecności turbulentnego mieszania.

Reakcja katalityczna jest w rzeczywistości często jest wieloetapowy. Nie tylko początkowe reagenty reagują z katalizatora. Wraz z nim reagować i niektóre związki pośrednie.

Zachowanie katalizatorów jest również ważne w kinetykę tego procesu, zwłaszcza w wysokich reakcji petrochemicznych, ponieważ są dezaktywowane przez spiekanie, koksowanie i podobnych procesów.

Zastosowanie nowych technologii

SAR jest używany do konwersji biomasy. W doświadczeniach reaktorów pod wysokim ciśnieniem stosowane. Ciśnienie w nich może osiągnąć 35 MPa. Korzystanie z wielu rozmiarów, aby zmieniać czas przebywania od 0,5 do 600 sekund. Aby osiągnąć temperaturę powyżej 300 ° C stosuje się w elektrycznie ogrzewanych reaktorów. podawania biomasy prowadzi się metodą HPLC-pompy.

PSC nanocząstki aerozolu

Istnieje znaczne zainteresowanie synteza i zastosowanie nanocząstek do różnych celów, w tym wysokich stopach oraz grubych przewodów filmowych dla przemysłu elektronicznego. Inne zastosowania obejmują pomiar podatności magnetycznej, transmisji w dalekiej podczerwieni i magnetycznego rezonansu jądrowego. Dla tych systemów wspólne jest to konieczne do wytworzenia kontrolowany rozmiar cząstek. Ich średnica zazwyczaj w zakresie od 10 do 500 nm.

Ze względu na ich wielkość, kształt i dużej powierzchni tych cząstek można stosować do wytwarzania pigmentów kosmetycznych, membrany, katalizatorów, materiałów ceramicznych, katalitycznych i fotokatalitycznych reaktorów. Przykłady zastosowania nanocząstek obejmują SnO 2 do czujnika tlenku węgla TiO2 włókien SiO 2 krzemionkę koloidalną i włókna optyczne, C wypełniaczy węgla w oponach Fe materiału zapisu, Ni akumulatora, a w mniejszych ilościach, pallad, magnez i bizmutu. Wszystkie te materiały są syntetyzowane w reaktorach aerozolowych. W medycynie nanocząstki są stosowane do zapobiegania i leczenia zakażenia ran, sztucznych implantów kości, jak również w obrazowaniu mózgu.

przykładem produkcja

Na cząstki tlenku glinu w strumieniu argonu, nasycone metal jest chłodzony w RAC o średnicy 18 mm i długości 0,5 m w temperaturze 1600 ° C w temperaturze 1000 ° C / s. Jako kanał gazu poprzez reaktor wchodzi zarodkowania i wzrostu cząstek tlenku glinowego. Szybkość przepływu 2 dm3 / min, a ciśnienie 1 atm (1013 Pa). Jako gaz chłodzi się, ruch staje się przesycony, który prowadzi do powstawania cząstek zderzeń i cząsteczek pary na powtarzane aż cząstka osiągnie wielkość krytyczną. Gdy przemieszcza się przez gaz przesyconego cząsteczki aluminium skraplać się na cząstkach, zwiększając swoją wielkość.