Główne materiały narzędziowe: rodzaje, marki, właściwości, cechy, materiały produkcyjne

Podstawowe wymagania dotyczące materiałów narzędziowych. – twardość dyspozycyjność, odporność na ścieranie, do ogrzewania i innych Spełnienie tych kryteriów pozwala na cięcie. Aby przeprowadzić wprowadzenie warstwy powierzchniowej wyrobu do obróbki ostrze do cięcia części roboczego musi być wykonana z mocnych stopów. Twardość mogą być naturalne lub nabyte.

Na przykład, stal narzędziowa prefabrykowanych wyciąć łatwo. Po obróbce środków mechanicznych i termicznych oraz szlifowanie i gładzenie, zwiększania poziomu twardości i wytrzymałości.

Jak to jest twardość?

Charakterystyczny można definiować na różne sposoby. Stale narzędziowe mają twardość twardości Rockwella ma odnośniki liczbowe, jak również z alfabetycznych HR w skali A, B lub C, (np HRC). Wybór materiału narzędziowego zależy od rodzaju metalu dopracowywane.

Najbardziej stabilny poziom działania i mniejsze zużycie ostrza, który przeszedł obróbkę cieplną można osiągnąć wykładnika HRC, 63 lub 64, w niższej własności indeks materiału narzędzia nie jest tak wysoka, i wysokiej twardości, zaczynają się rozpadać powodu kruchości.

Metale mające twardość HRC 30-35, są traktowane jak narzędziami żelaza, po obróbce cieplnej ze środkiem HRC 63-64. Tak więc, stosunek wskaźników twardości wynosi 1: 2.

Przez metali leczyć HRC 45-55 powinny być narzędziami, które są oparte na twardych metali stosowane. Jest wskaźnikiem ich HRA 87-93. Materiały z tworzyw sztucznych mogą być stosowane w leczeniu stali poddaje się utwardzaniu.

Trwałość materiałów narzędziowych

W procesie cięcia siły roboczej wpływu B10 kN i powyżej. To powoduje wysokie napięcie, które może pociągać za sobą zniszczenie przyrządu. Aby tego uniknąć, materiały do obróbki powinna mieć wysoki współczynnik oporu.

Najlepsze połączenie wytrzymałości są ze stali narzędziowej. część robocza wykonana z doskonałą odpornością na duże obciążenie i może funkcjonować w kompresji, skręcanie, zginanie i rozciąganie.

Wpływ krytyczna temperatura ogrzewania na ostrzu narzędzia

Gdy ciepło wydzielane podczas cięcia metali wystawionych na ich ostrza ogrzewania, w większym stopniu – na powierzchni. Kiedy temperatura jest niższa niż krytyczna znacznik (dla każdego materiału jest jego własny) struktura i twardość, nie ulega zmianie. Jeśli temperatura ogrzewania staje się większa niż dopuszczalna razie, twardość spada. Temperatura krytyczna nazwie red twardość.

Co oznacza termin „czerwony twardość”?

Nazywany czerwonym właściwość twardości metalu podczas ogrzewania do temperatury 600 ° C, blask ciemnoczerwony. Termin oznacza zachowanie twardości metalu i odporności na zużycie. W swej istocie jest odporność na wysokie temperatury. Dla różnych materiałów jest ograniczona od 220 do 1800 ° C,

Ze względu na to, co można poprawić wydajność narzędzi skrawających?

materiałów narzędziowych dla narzędzia tnącego charakteryzuje się dużą funkcjonalnością w wyższej odporności termicznej i poprawy ciepła odpadowego wytwarzanego w ostrza podczas krojenia. Ciepło przyczynia się do wzrostu temperatury.

Im więcej ciepła, oprócz ostrza w głąb urządzenia, przy czym niższa temperatura na powierzchni styku. poziom przewodności cieplnej w zależności od składu i ogrzewania.

Na przykład, w stali, takich elementów jak wolfram i wanad powoduje zmniejszenie jego przewodności cieplnej, oraz zanieczyszczenia, tytanu, kobaltu, molibdenu i powoduje jej wzrost.

Z których współczynnik tarcia ślizgowego zależy?

Wskaźnik współczynnika tarcia przesuwnych jest zależna od składu i właściwości fizyczne pary stykających się materiałów, jak również wartości napięcia na powierzchniach poddawanych ślizgowych. Czynnik wpływa na odporność na ścieranie materiału.

Oddziaływanie narzędzia z materiału poddawanego obróbce jest przeprowadzana w stałym kontakcie toczenia.

Jak się zachować w przypadku materiałów narzędziowych? Rodzaje nosić jednakowo.

Charakteryzują się one:

- Możliwość, aby usunąć metal, z którymi styka się;

- zdolność do wykazywania odporności na zużycie, które jest odporne na ścieranie innego materiału.

Blade zużycie występuje stale. W wyniku tego urządzenia traci swoje właściwości, a także zmianę kształtu powierzchni roboczej.

nosić indeks oporu może się różnić w zależności od warunków, w których odbywa się cięcie.

Jakie grupy są podzielone stal narzędziowa?

Główne materiały narzędziowe mogą być podzielone na następujące grupy:

- cermetalu (metale ciężkie);

- spieki ceramiczno-metalowe, ceramiczne lub mineralne;

- azotek boru, na podstawie materiałów syntetycznych;

- diamentów syntetycznych bazowej;

- stal narzędziowa na bazie węgla.

Instrumental żelaza może być węgiel, stopowych i HSS.

Stale narzędziowe oparte na węglu

Stale narzędziowe oparte na węglu

substancje węglowe są wykorzystywane do produkcji narzędzi. Ich prędkość cięcia jest niska.

Oznaczonego jako stali narzędziowej? Materiały są oznaczone literą (na przykład, „U” oznacza węgiel), jak również liczba (figury dziesiątych zawartość węgla w procentach). Obecność litery „A” na końcu oznakowanie wskazujące na stali wysokiej jakości (zawartość substancji, takich jak siarka i fosfor, nie więcej niż 0,03%).

Charakteryzuje się z materiału węglowego o współczynniku twardości 62-65 HRC i małej odporności temperaturowej.

Stemple materiały narzędziowe U9 i U10A są wykorzystywane w produkcji łopatek, a seria U11, U12 i U11A przeznaczone do kranów dłoń i innych. Narzędzia.

Poziom oporności na serii stali temperatury U10A, U13A 220 ° C, dlatego też przyrząd takich materiałów zaleca się stosowanie przy cięciu prędkość 8-10 m / min.

żeliwa stopowego

Narzędzie domieszkowanego materiałem może być chrom, hromokremnistym, wolfram i hromovolframovym, domieszkowany manganu. Szeregi te są identyfikowane przez numery, i mają dosłowne oznakowania. Pierwszy lewej cyfra wskazuje stosunek węgla w dziesiętnych, jeśli zawartość pierwiastków jest mniejsza niż 1%. Liczby prawicowe reprezentują średnią komponentu dopingu w procentach.

Brand X materiał narzędzie nadające się do produkcji kurków i umiera. Stal B1 ma zastosowanie do produkcji małych rozmiarach wiertła, krany i rozwiertaki.

Poziom odporności na temperaturę domieszkowanego materiału wynosi 350-400 ° C, a zatem, prędkość cięcia i pół razy większą niż dla stopu węgla.

Dlaczego warto korzystać z stali wysokostopowych?

Szybkie różne materiały narzędzi skrawających stosowanych w produkcji wierteł, rozwiertaków i kranów. Są one oznaczone literami i cyframi. Istotne składniki materiałów są wolfram, molibden, chrom i wanad.

Stale szybkotnące dzielą się na dwie kategorie: normalne i przy wysokim poziomie wydajności.

Stal normalna wydajność

Stal normalna wydajność

Kategoria żelaza z normalnego poziomu wydajności mogą być przypisane klasy, P9, P18 oraz stopów R9F5 wolframu z domieszką molibdenu serii R6MZ R6M5 które zachowują twardość nie mniejszą niż 58 HRC, w 620 ° C Materiał nadaje się do stali obrabatyvaniya z węgla oraz niskich kategoriach stopowych, żeliwa i stopów nieżelaznych.

Stal o zwiększonej wydajności

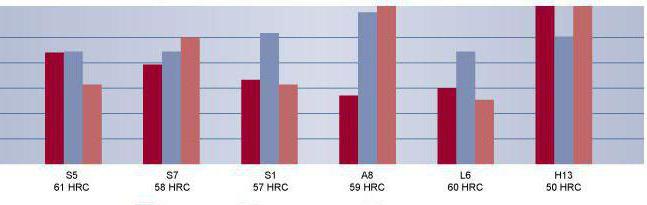

Ta kategoria może zawierać marki R18F2, R14F4, R6M5K5, R9M4K8, R9K5, R9K10, R10K5F5, R18K5F2. Są one zdolne do utrzymania wskaźnika HRC 64 w temperaturze 630 do 640 ° C, Ta kategoria obejmuje narzędzia materiały supertwardymi. Jest on przeznaczony do żelaza i stopów, które są przetwarzane z trudnością, jak również tytan.

twardych stopów

Takie materiały są następujące:

- cermet;

- ceramiczny mineralnego.

Kształt blach zależy od właściwości mechanizmów. Takie instrumenty działają na HSS porównaniu ze zdjęciami o wysokiej prędkości cięcia.

metaloceramika

Stopy metali stałe to:

- wolframu;

- wolfram o zawartości tytanu;

- wolframu włączenie tytanu i tantalu.

Seria VC stanowi wolfram i tytan. Instrumenty oparte na tych składników mają wysoką odporność na ścieranie, ale poziom oporu oddziaływania są one niskie. Adaptacje na tej podstawie stosowanego do obrabatyvaniya żelaza.

Stopu wolframu, tytanu, kobaltu ma zastosowanie do wszystkich rodzajów żelaza.

Synteza wolframu, tytanu, tantalu i kobaltu stosuje się w szczególnych przypadkach, w których materiały są nieskuteczne.

stopów twardych charakteryzuje się wysoką odpornością na temperaturę. Materiały wolframu można utrzymać jego właściwości wskazanie z HRC 83-90, i wolframu i tytanu, – HRC 87-92, w temperaturze od 800 do 950 ° C, co pozwala na pracę przy dużych prędkościach skrawania (500 m / min do 2700 m / min obrabatyvanii aluminium).

Przez części traktują które mają odporność na rdzę i wysoką temperaturę, zastosować narzędzia z serii drobnoziarnistej stopów OM. Mark VK6-OM nadaje się do wykańczania uczta i VK10-VK15-OM i OM – dla średnich i szorstkie.

Większa efektywność w pracy z „trudnych” części mają supertwardymi materiałów narzędziowych Seria BK10-Xóm i VK15-Hom. Tantal one węglika, węglik chromu zastąpione, dzięki czemu są bardziej trwałe, nawet po wystawieniu na działanie wysokiej temperatury.

Aby zwiększyć poziom wytrzymałości pełnej płyty, odwołując się do powlekania go warstwą ochronną. Zastosowanie węglika, azotku tytanu i karbonylową, którą nakłada się bardzo cienkie. Grubość ta wynosi od 5 do 10 mikronów. Wynikiem jest cienka warstwa z węglika tytanu. Poziom oporności na płytkach w trzech razy wyższe niż niepowlekane płyty, co zwiększa szybkość cięcia o 30%.

W niektórych przypadkach, materiały cermetali, które wynikają z dodatkiem tlenku glinowego z wolframu, tytanu, tantalu i kobaltu.

ceramika mineralne

W przypadku narzędzi stosowanych ceramicznych mineralne CM-332 cięcia. S naturalna odporność na podwyższone temperatury. HRC wskaźnik twardości w zakresie od 89 do 95 ° C w temperaturze 1200 ° C, Również zużycie materiału oporności, który umożliwia obróbkę stali, żeliwa i stopów nieżelaznych przy dużych prędkościach skrawania.

Aby narzędzi skrawających, cermet stosowany jako serii B. Jest on oparty na tlenku i węglika. Wprowadzenie mineralnej ceramicznego węglika metalu i molibdenu, chromu i pomaga w celu zoptymalizowania właściwości fizycznych i mechanicznych cermetu i eliminuje jej kruchości. Zwiększona prędkość skrawania. Średni zakończyć przetwarzanie cermet na bazie urządzenie jest używane do szarego żeliwa, metalu i liczbę przetworzonych metali nieżelaznych. Proces prowadzi się z prędkością 435-1000 m / min. Cięcie ceramika jest odporna na działanie temperatury. Jego twardość 90-95 HRC jest 950-1100 ° C

Dla obrabatyvaniya żelaza upływie hartowania, trwały, żeliwa, jak również włókna szklanego stosuje się urządzenie, część tnącą, który jest wytwarzany z substancji stałych zawierających azotek boru, i diament. Twardość wskaźnik CBN (regularny azotek boru), jest w przybliżeniu taka sama, jak diament. Jej odporność na temperaturę dwa razy wyższa niż ta ostatnia. Elbor raczej obojętny dla materiałów żelaznych. polikryształy poziom wytrzymałości na rozciąganie po sprasowaniu jest 4-5 GPa (400-500 kG / mm 2) i zagięcia – 0,7 GPa (70 kG / mm 2). Odporność na działanie temperatury jest w granicach 1350-1450 ° C

Warto też wspomnieć syntetyczny diament oparte Ballas Seria Carbonado ISPC ASB i. aktywność chemiczna tego ostatniego materiału węglowego jest wyższa. Dlatego też stosuje się ostrzenie części wykonane z metali kolorowych, stopów metali o dużej zawartości krzemu, stałych VK10, VK30 i powierzchni niemetalicznych.

frezy wskaźnik oporności carbonade – 20-50 razy więcej niż poziom odporności stopów twardych.

Stopy, które stały się powszechne w przemyśle?

Globalnie dostępne materiały narzędzia. Formy, które są wykorzystywane w Rosji, Stanach Zjednoczonych iw Europie, w większości nie zawierają wolfram. Należą one do serii KNT016 i TN020. Modele te stały się substytutem marki T15K6, T14K8 i BK8. Są one wykorzystywane do uczta dla konstrukcji stalowych, stali nierdzewnej i materiałów narzędziowych.

Nowe wymagania dla materiałów narzędziowych powodu niedoboru wolframu i kobaltu. Jest to spowodowane tym, że czynnik alternatywne metody pozyskiwania nowych stopów twardych, które nie zawierają wolfram są stale rozwijane w Stanach Zjednoczonych, Europie i Rosji.

Na przykład, materiały narzędziowej amerykańską firmę Adamas Carbide Co. Titan szereg 50, 60, 80, 100 stanowi węglik, tytanu i molibdenu. Zwiększenie liczby wskazuje stopień twierdzy materiału. Charakterystyka materiałów narzędziowych tej kwestii zakłada wysoki poziom wytrzymałości. Na przykład, seria Titan100 ma wytrzymałość 1000 MPa. Jest to zawodnik z ceramiki.