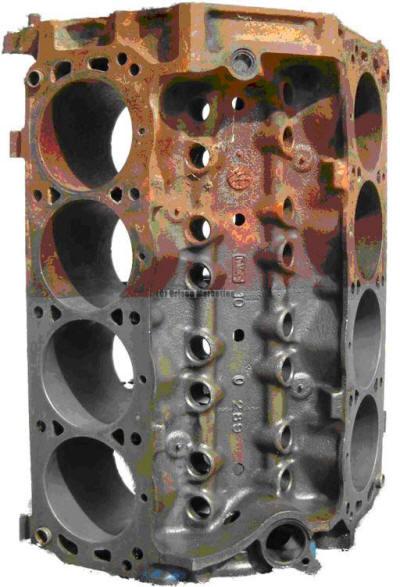

Każdego roku około ćwierć metalu produkowanej na świecie, jest tracona w wyniku procesów rozwojowych i korozji. Koszty związane z naprawą i wymianą sprzętu i komunikacji z zakładów chemicznych, często kilka razy wyższy niż koszt materiałów, które były potrzebne do ich wytworzenia. Korozja nazywa spontaniczny rozpad metali i stopów pod wpływem środowiska. Można jednak uchronić się od tych procesów. Istnieją różne sposoby ochrony przed korozją, a także skutki. W dziedzinie produkcji chemicznej najbardziej popularne rodzaje korozji gaz atmosferyczny i elektrochemicznego.

sytuacja się

Wybór sposobu sterowania w tym przypadku zależy nie tylko od cech metali, ale także od warunków pracy. Metody ochrony przed korozją są wybrane w zależności od pewnych czynników, jednak i często występuje szereg trudności. Szczególny problem związany z rozwiązaniem dla czynnika wieloskładnikowego z parametrów, które zmieniają się w czasie procesu. W przemyśle chemicznym jest to dość powszechne. Metody ochrony przed korozją, które są stosowane w praktyce, podzielone przez naturę ich wpływu na środowisko i metalu.

Wpływ na środowisko

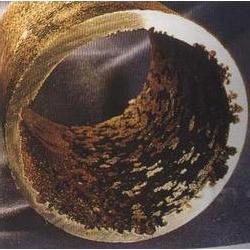

Nawet w średniowieczu, były one znane substancje specjalne, które zostały wprowadzone w stosunkowo małych ilościach, które pozwalają na zmniejszenie agresywności korozyjnej środowiska. W tym celu zdecydowano się używać olejów, żywic i skrobie. W ciągu minionego okresu, było coraz więcej inhibitorów korozji. W tej chwili tylko Rosja może liczyć dziesiątki producentów. Inhibitory korozji metalu są powszechne ze względu na przystępną cenę. Są one najbardziej skuteczne w systemach, w których istnieje stała lub nieco aktualizowane objętość korozyjnym, na przykład w zbiornikach, zbiorniki, systemy chłodzenia, kotłów i innymi jednostkami chemicznymi.

właściwości

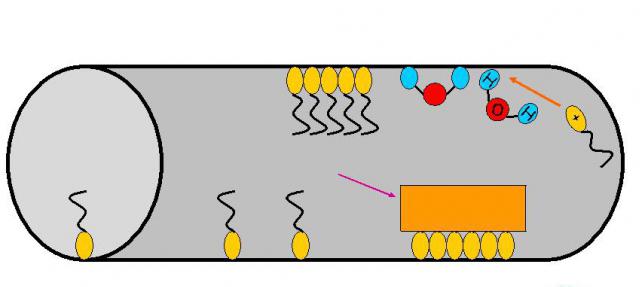

inhibitory korozji mogą być natury organicznej i nieorganicznej. Mogą być one chronione przed działaniem cieczy lub działaniem gazu. Inhibitory korozji w przemyśle petrochemicznym, w większości przypadków, są związane z hamowaniem anodowych i katodowych procesów elektrochemicznych uszkodzenie powstawanie pasywacji i folii ochronnych. Można zobaczyć istotę tego.

inhibitory korozji anodowej opierają pasywacji obszary korozji anodowej powierzchni metalowej, co było przyczyną pasywacji nazwę. Jako takie środki utleniające stosowane tradycyjnie nieorganiczne azotany, chromiany i molibdeniany. Są one łatwo zmniejszone na powierzchni katody, z uwagi na które są podobne do depolarizers, zmniejszając prędkość przechodzenia anody w roztworze zawierającym jony korodujących metali.

Anody opóźniacze uważane również pewne związki nie charakteryzują się obecnością właściwościach utleniających: polifosforany, fosforany, benzoesan sodu, krzemiany. Ich działanie jako inhibitory pojawia się wyłącznie w obecności tlenu, który odgrywa rolę agenta pasywacji. Te substancje prowadzą do adsorpcja tlenu na powierzchni metalu. Ponadto powodują zahamowanie procesu anodowego rozpuszczania powodu tworzenia powłok ochronnych, które składają się z trudno rozpuszczalnych produktów reakcji jonów metali i inhibitorów przechodzących do roztworu.

funkcje

inhibitory korozji anodowe metali mogą być wykonywane do kategorii niebezpieczne, ponieważ okazują moderatorów inicjatorów procesu destrukcyjnego pod pewnymi warunkami. Aby tego uniknąć, konieczne jest, aby korozja gęstość prądu była wyższa od temperatury, w której absolutna powstaje pasywacji obszarów anodowych. stężenie środka pasywującego nie powinny spadnie poniżej określonej wartości, w przeciwnym razie może wystąpić pasywacji lub będzie niekompletny. Ta ostatnia opcja jest obarczona wielkie niebezpieczeństwo, gdyż powoduje to zmniejszenie powierzchni anody, zwiększenie głębokości i złamania stopy metali w małych porcjach.

wymagania

Okazuje się, że można zapewnić skuteczną ochronę w przypadku anody w celu utrzymania stężenia inhibitora powyżej maksymalnej wartości dla wszystkich obszarów wyrobu, który ulega ochrony. Te materiały są bardzo wrażliwe na poziomie pH pożywki. W większości przypadków, chromiany i azotany są stosowane w wymiennikach ciepła, a także do ochrony powierzchni rury.

inhibitora katodowego

Przez działanie ochronne tych substancji są mniej skuteczne w porównaniu do anody. Ich działanie opiera się na tym, że lokalny alkalizacja medium powoduje powstawanie na części katodowe nierozpuszczalnych produktów, przy czym część izolacyjna powierzchni roztworu. Jako takie substancje mogą działać, na przykład, wodorowęglan wapnia, uwalniając alkalizowanego średni węglan wapnia w postaci osadu trudno jest poddawanych rozpuszczenia. Katoda inhibitor korozji, której skład zależy od warunków stosowania, nie prowadzi do ulepszenia procesów niszczące, również w niskiej zawartości.

gatunek

W środowisku neutralnym jako inhibitory katodowe i anodowe często działają substancje nieorganiczne, ale nie są w stanie pomóc w silnie kwaśnych roztworach. Jako opóźniaczy w procesie produkcji stosowanych substancji na bazie kwasu organicznego, której cząsteczki zawierają szczególnych czy polarnych grup, na przykład, aminy, tiomocznik, aldehydów, fenoli i węglanów.

Na mechanizm działania inhibitorów korozji są różne postaci adsorpcji. Po adsorpcji na części anody i katody są mocno utrudnia odprowadzanie jonów wodorowych i reakcji metalu jonizacji. W dużym stopniu efekt ochronny jest oparta od temperatury, stężenia anion kwasowy, a stężenie jonów wodoru. Często dodawany jest w niewielkich ilościach, ponieważ efekt ochronny w wielu inhibitorów organicznych w dużych stężeniach nawet może być niebezpieczne.

Na mechanizm działania inhibitorów korozji są różne postaci adsorpcji. Po adsorpcji na części anody i katody są mocno utrudnia odprowadzanie jonów wodorowych i reakcji metalu jonizacji. W dużym stopniu efekt ochronny jest oparta od temperatury, stężenia anion kwasowy, a stężenie jonów wodoru. Często dodawany jest w niewielkich ilościach, ponieważ efekt ochronny w wielu inhibitorów organicznych w dużych stężeniach nawet może być niebezpieczne.

Na przykład, związek organiczny o nazwie "penta-522" – neftevodorastvorimy. Jest on w stanie zapewnić stopnia ochrony większej niż 90%, w ilości 15-25 g na tonę. inhibitor korozji produkowane pod hasłem „Aminkor” znaku – produkt estryfikacji kwasów karboksylowych, które nie są lotne, nie ma nieprzyjemnego zapachu, nietoksyczny. Jego dawkowanie ustala się dopiero po zainstalowaniu w zakresie działalności na korozję rzeczywistym środowisku.

Wpływ na metalu

Ta grupa metod ochrony wiąże się z wykorzystaniem różnych powłok. Ta farba, metal, guma i inne rodzaje. Są one stosowane w różny sposób: poprzez natryskiwanie, galwanizacji, i innych gumowania. Można zobaczyć każdy z nich.

Gumowania powszechnie rozumiane przez ochronę przed korozją w powłokach gumowych, które są często niezbędne przy produkcji chloru. Mieszanki gumowe mają zwiększoną stabilność chemiczną i zapewniają ochronę dla pojemników, wanien, jak również innych urządzeń przed korozją chemiczną korozję. Gumowania zimno i gorąco proces wulkanizacji, który prowadzi mieszaniny epoksydowej i PTFE.

Ważne jest, aby nie tylko wybrać, ale również powodować inhibitor korozji. Producenci zazwyczaj dostarczają wystarczająco jasne wytyczne w tej sprawie. W tym momencie, w uzupełnieniu do galwanizacji, wystarczająco mocny sposób, aby uzyskać rozkład opryskiwania dużych prędkości. Z jego pomocą rozwiązać szerokie spektrum zadań. Może on być stosowany do materiałów do wytwarzania powłok proszkowych o różnych właściwościach.

Środki ochrony

Kwestie związane z ochroną aparatury chemicznej, jest dość specyficzna i dlatego wymaga bardzo starannego rozważenia. Wybór materiału do wytwarzania powłok o wysokiej jakości wymaga analizy stanu powierzchni, skład pożywki, warunków roboczych, w stopniu agresywności i innych warunkach. Czasami „prosta sprawa” nie jest krytycznym parametrem, który komplikuje wybór rodzaju powłoki, na przykład, na parze, nawet co kilka miesięcy zbiornik propanu. Dlatego każde agresywne środowisko wymaga wybór filmu dawnej i komponentów dla takich powłok, które charakteryzują się odpornością na reagentów.

bunt

Eksperci twierdzą, że nie można porównywać ze sobą termicznych metod natryskowych, a przede wszystkim powiedzieć, że niektóre z nich są lepsze niż inne. Czy któryś z nich ma pewne zalety i wady, a otrzymane powłoki mają różne właściwości, które przemawia do ich zdolności do rozwiązywania niektórych swoich zadań. Optymalny skład, które muszą charakteryzować się inhibitory korozji, a sposób ich stosowania dobiera się w zależności od konkretnego przypadku.

Chemicznych odrastają, ta metoda jest najczęściej używana w procesie przeprowadzania rutynowych napraw. Nawet jeśli stosuje się kwasowe inhibitory korozji, to konieczne jest uprzednie przygotowanie jakość powierzchni metalu. Jedynym sposobem, aby upewnić się otrzymać pokrywę jakości. Przed bezpośrednie stosowanie materiału malarskiego może być stosowany do piaskowania, z którymi dostarczany jest dość chropowatą powierzchnię.

Każdego roku coraz więcej nowych rozwój pojawi się na rynku, a istnieje znaczny wybór. Jednak chemicy powinni zdecydować, co jest bardziej opłacalne – realizować terminowego wyposażenia ochronnego lub całkowite zastąpienie wszystkich wzorów.