Jednym ze sposobów jest frezowanie materiałów wykończeniowych. Stosowany jest do leczenia elementów metalowych i niemetalowych. Proces roboczy jest kontrolowany przez warunkach skrawania.

Istotą procesu

Mielenie prowadzi się w celu głębokiego obróbki zgrubnej i wykańczającej, tworząc powierzchnię o określonym profilu, rowki (szczeliny) Cięcie zęby kół zębatych, kształt regulacji, wzory vytachivaniya sztuki i monety.

narzędzie pracy – frez – wykonuje główny ruch obrotowy. Zależna ma translacyjne karmienia względem obrabianego przedmiotu do jego przebiegu. Ten proces jest przerywany. Jego najważniejszą cechą odróżniającą od toczenia i wiercenia – fakt, że każdy ząb jest oddzielne. W związku z tym charakteryzują się szokiem dla niego. Zmniejszyć ich wpływ możliwe w związku z racjonalnej oceny sytuacji i wyboru trybów.

Podstawowe pojęcia dotyczące frezarek

W zależności od sposobu rozmieszczenia i mocowania wrzeciona frezu w nim, od rodzaju działalności prowadzonej i na temat metod zarządzania, identyfikacji podstawowych rodzajów sprzętu frezowania:

- poziomo;

- pionowa;

- uniwersalny;

- frezarki CNC.

Podstawowymi jednostkami frezarce pionowej:

- Ramka, w której znajduje się transmisję, która reguluje obroty trzpienia w pozycji pionowej i frezy zamontowany na nim.

- Tabela zawierający konsolę poprzecznym Polozkov do mocowania i przemieszczania obrabianego przedmiotu i komorę podajnika regulowania posuwu.

Obrabiarka frezowanie poziome odbywa się poziomo. Uniwersalna kilka odmian.

Jest to uniwersalny sprzęt poziomej, który cechuje się dostępnością stołu roboczego, a tym samym rozszerzyć zakres możliwych wykonywanej pracy. Ponadto istnieje Shirokouniversalny zawierające w swojej strukturze zarówno trzpień i pozwala na różnego rodzaju obróbki.

frezarki CNC odznaczają się oprogramowaniem i sterowaniem komputerowym. Są one przeznaczone do obróbki artystycznej półfabrykatów, w tym w formacie 3D.

Klasyfikacja młynów

Mills – urządzenie do cięcia. Podstawowe cechy fizyczne, którymi są mierzone wysokości, średnicy, wielkość i fazowania zatylovaniya obwodowe krok. Istnieje ogromna różnorodność z nich, są dystrybuowane według różnych kryteriów:

- typ powierzchni, które są przetwarzane (na drewno, tworzywa sztuczne, stal, metale kolorowe, itp);

- w kierunku obrotu ruchu – a pravorezhuschih opuściła;

- w zależności od cech konstrukcyjnych – stałych lutowania, składane (mają ostrza wstawiania) spawanych;

- Kształt: stożkowy, cylindryczny, twardym;

- w zależności od warunków pracy i wymagań części tnącej mogą być wykonane z różnych materiałów. Należą do nich: narzędzie węgla i stali szybkotnącej (stop o wysokiej zawartości węglika wolframu) – (wytrzymałego zgrubnej, ścieranie – wykończenie). Rozproszone wykonaniach, gdy oprawa jest wykonana ze stali węglowej lub ze stali szybkotnącej, i – noże wkładką węglika;

- w zależności od zastosowania: cylindryczny, końca, koniec, cięcie wzdłużne i kształtu.

Cechy najbardziej informacyjne: materiał krawędzi tnącej i celu.

Typy młynów do płaskich powierzchni

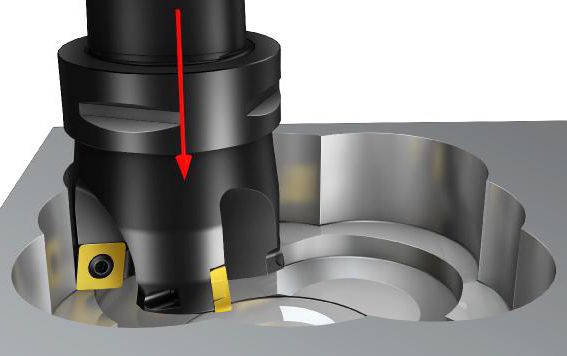

W celu usunięcia warstwy materiału na poziome, pionowe lub nachylone płaszczyzny stosowane są cylindryczne i frezy.

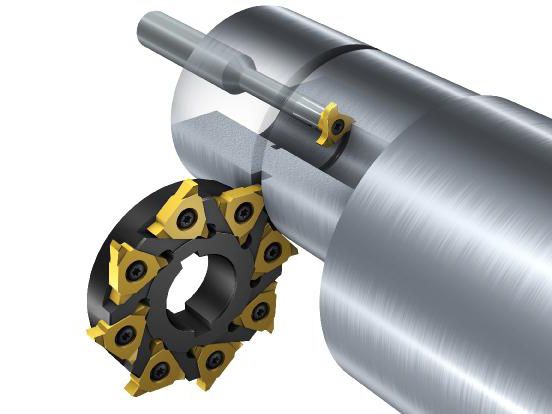

Narzędzie pierwszego typu może być integralny z powłoką lub noży. Duże jednoczęściowe dysze frezarki są przeznaczone do obróbki zgrubnej i małych – do wykończenia. Wtyczki składane noże głowicy krojącej, gdy mogą one być wykonane ze stali szybkotnącej lub wyposażonych w płyty z twardego metalu. frezy węglikowe mają większą wydajność niż te wykonane z stopu stali stopowej.

Sensing służy do podłużnych płaszczyzn, jego zęby są rozmieszczone na powierzchni czołowej. Duży składany stosowany dla dużych samolotów. Nawiasem mówiąc, do usuwania wiórów z trudne do obróbki metali żaroodpornych konieczności obecności noży z węglików. Aby zastosować te grupy frezowania narzędzi potrzebują dużej szerokości i długości wyrobu.

Rodzaje narzędzi dla techniki frezowania

W celu zapewnienia, że materiał ma pewien profil, tworzenie wzorców aplikacji raczej wąskie doły są używane i dysze mielenia płyt końcowych.

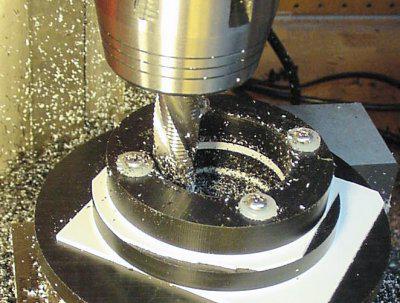

Końcową lub frezowanie rowków rozprzestrzeniania się do cięcia wąskich rowków i zakrzywionych płaszczyzn. Wszystkie z nich – z jednego kawałka lub zgrzewane, przy czym część skrawająca z dużą prędkością ze stali stopowej, może być tverdosplav stapia się, a korpus jest wykonany ze stali węglowej. Nie malozahodnye (1-3 spiralny) i wiele (cztery lub więcej). Używany do obrabiarek CNC.

Disk – jest również rowków frezów. Ma ona zastosowanie do rowków, rowki, cięcia zębów na przekładni.

frezowanie Art odbywa się na drewnie, metalu, PVC.

Rodzaje frezów do obróbki krawędzi

Usuwania wiórów z naroży, nadając im formę, racjonalnego modelowania, rozdzielanie na części detalu może być realizowane za pomocą szczelinowej, kątowych i kształcie dysz frezowania

- Cięcia Z rowkiem i ma taką samą funkcję jak w dysku, ale coraz częściej są stosowane do cięcia i oddzielania zbędnych fragmentów materiału.

- Kąt jest wymagane dla krawędzi i narożników części. Jedno- kąt (tylko jedna część cięcia) i dvuhuglovye (cięcie są obie powierzchnie stożkowe).

- Kształcie wykorzystywane do skomplikowanych wzorów. To może być półkolisty lub wklęsła. Często używane do cięcia profil krany, rozwiertaki, wierteł krętych.

Prawie wszystkie typy możliwego całej konstrukcji stalowej lub składana, w obecności noży węglika. frezy węglikowe mają wyższą jakość i wydajność jego długości dla narzędzia jako całości.

Klasyfikacja rodzajów frezowania

Istnieje kilka klasyfikacji, które podzielają rodzajów frezowania:

- Układ wrzecionowa według sposobu i frezowania, odpowiednio, poziomej i pionowej;

- kierunek podróży, na ladzie i jednocześnie;

- zależnie od narzędzia do cylindra mechanicznego, pleśni, terminal.

Przetwarzanie dotyczy poziomych płaszczyzn za pomocą odpowiednich noży w maszynach poziomych cylindryczny.

Frezowanie czołowe można uznać za uniwersalne. Ma ona zastosowanie do wszystkich rodzajów płaszczyzn poziomych, pionowych i skośnych.

Wykończenie koniec zapewnia utworzenie pożądanego profilu krzywki rowków, wiertła oraz urządzeniach.

Kształcie przetwarzanie jest przeprowadzane na powierzchni złożonej konfiguracji: naroży, krawędzi tnących, rowków, zęby kół zębatych.

Niezależnie od rodzaju pracy wykonywanej i przetworzonych materiałów, wyniki muszą być wysokiej gładkości warstwy wykończeniowej, brak odprysków Precyzyjna obróbka. W celu uzyskania czystego wykończenie powierzchni ważne jest, aby kontrolować ilość dostarczanego przedmiotu obrabianego względem tego narzędzia.

Licznik i wspinać się frezowanie

Gdy metal bez recepty, takie jak mielenie – półfabrykat doprowadza się do wylewu ruchów obrotowych. W tym przypadku, zęby stopniowo wycięte w metalu należy traktować, obciążenie zwiększa się wprost proporcjonalnie i równomiernie. Zanim jednak zagłębić się w części zęba, przez pewien czas ślizga się, tworząc twardnienie. Zjawisko to przyspiesza wyjście frezowania od stanu pracy. Używane do obróbki zgrubnej.

Gdy powiązany typ – obrabianym jest podawany wraz narzędzia ruchów obrotowych. Zęby pracy pod dużymi obciążeniami udarowymi. Moc 10% niższe niż w przeciwnym mielenia. Jest przeprowadzana podczas wykończenia.

Główną ideą operacji frezowania na maszynach CNC

Charakteryzują się one wysokim stopniem automatyzacji procesów precyzyjnej pracy, wysokiej wydajności. Mielenie NC tokarce wykonuje się często za pomocą końcowych lub frezów.

Ostatni – najbardziej powszechnie stosowane. W ten sposób, w zależności od obrabianego materiału, tworząc odpowiednie wióry typu określonego parametrów programowych wykorzystuje różne frezy. Są one klasyfikowane w zależności od liczby wpisów spiralnych, które zapewniają wolne krawędzie cięcia i usuwania wiórów kanavny.

Materiały z szerokim wiórów wskazane frezowane z narzędziami małej liczby zgłoszeń. W przypadku stałych wiórów metalowych charakterystycznej zagięcia frezu musi być wybrana z wielu spiral.

Zastosowanie frezów do maszyn CNC

frezy Malozahodnye CNC może mieć od jednego do trzech krawędziach tnących. Stosowane są one wykonane z drewna, tworzyw sztucznych, kompozytów i miękkiego plastycznego metalu, wymagających szybkiego usuwania wiórów, w szerokim zakresie. Są one wykorzystywane do wykrojów zgrubnych, które nie są umieszczone wysokie wymagania. Do tego narzędzia haraktrena małą pojemność, niska sztywność.

Korzystanie sztuki filar prowadzi mielenia tlenku glinu.

Powszechnie stosuje się di- i trehzahodnye zaciskowej. Zapewniają one wyższe wartości sztywności jakościowego usuwanie wiórów pozwala na pracę w przypadku metali o średniej twardości, (na przykład, ze stali nierdzewnej).

Wiele Frezy CNC ponad 4 krawędzie tnące. Używany do nośnika metalu i wysokiej twardości, które charakteryzują się drobnych wiórów i wysokiej odporności. przywiązuje one znaczną wydajność, są one istotne dla prac wykończeniowych oraz półwykańczającej i nie są przeznaczone do pracy z miękkich materiałów.

W celu doboru właściwych narzędzi do maszyn CNC jest ważne, aby rozważyć tryb cięcia do frezowania, jak również wszystkich cech przedmiotu.

Warunki skrawania

W celu zapewnienia właściwej jakości frezowana warstwa jest ważne, aby odpowiednio zdefiniować i utrzymać wymagane parametry techniczne. Główne wskaźniki, opisuje i reguluje proces frezowania są tryby pracy.

Obliczanie warunki skrawania podczas frezowania przeprowadza się głównych elementów:

- Głębokość (t, mm) – grubość metalowej kuli, która jest usuwana w jednym skoku. Jest on wybrany z uwzględnieniem dodatku konta do przetworzenia. Szorstki operacja wykonywana w jednym przebiegu. Jeżeli dodatek jest większa niż 5 mm, to frezowanie odbywa się w licznych przejściach, przy czym ostatni pozostawiają około 1 mm.

- Szerokość (B mm) – szerokość powierzchni obrabianej w kierunku prostopadłym do ruchu podającego.

- Składanie (S) – długość obrabianego względem osi narzędzia.

Zidentyfikować kilka powiązanych ze sobą pojęć:

- Posuw na ząb (Sz, mm / ząb) – zmiany położenia części podczas obrotu frezu w pewnej odległości od jednego zęba do następnej obróbki.

- Posuwu na obrót (S o, mm / obrót) – ruchomą konstrukcję z jednego pełnego obrotu dyszy mielenia.

- Posuw minuta (y min, mm / min) – ważne w trybie do frezowania.

Ich związek jest ustanowiony matematematicheski:

S = S min * n = s Z * z * n,

gdzie z – liczba zębów;

n – częstotliwość obrotowa wrzeciona min-1.

W szybkości podawania zależy również od właściwości fizycznych i technologicznych leczonego obszaru, wytrzymałość narzędzia i wydajności podajnika.

Obliczanie prędkości skrawania

Jako nominalnym parametrem obliczonych z wrzeciona stopień szybkość obrotu. Rzeczywista szybkość V m / min w zależności od średnicy freza i częstotliwości jego ruchów obrotowych:

V = (π * D * n) / 1000

Frez prędkości obrotowej jest określona przez:

n = (1000 * v) / (π * D)

Mając informacje na temat karmy minut, można określić czas potrzebny do przygotowania C Długość L:

T0 = l / s minimum

Obliczanie warunków skrawania podczas frezowania i ich instalacji rzeczywistej maszynie do ćwiczeń przed korektą. Ustanowienie racjonalnych zdefiniowane parametry, biorąc pod uwagę charakterystykę narzędzia i obrabianego materiału, zapewnia wysoką wydajność.

Wskazówki dotyczące określania trybów

Niemożliwe jest, aby wybrać idealne warunki do frezowania cięcia, ale może się kierować podstawowymi zasadami:

- Pożądane jest, aby średnica frezu odpowiada głębokości obróbki. Zapewni to pojedynczy karnet powierzchnię oczyszczającą. Tutaj głównym czynnikiem – materiał. Zbyt miękkie, zasada ta nie działa – istnieje ryzyko cięcia, grubsze niż to konieczne.

- Procesy wstrząsy i wibracje są nieuniknione. W związku z tym wzrost wartości posuw prowadzi do spadku. Optymalnie początek posuwu na ząb 0,15 mm / ząb, a w procesie – regulację.

- Częstotliwość obrotu narzędzia nie powinno być możliwe. W przeciwnym razie istnieje ryzyko zmniejszenia prędkości skrawania. To może wzrastać wraz ze wzrostem średnicy frezu.

- Zwiększenie długości części roboczej freza, preferencji duża liczba zębów zmniejsza się wydajność i jakość obróbki.

- Przybliżone wartości prędkości dla różnych materiałów:

- Aluminium – 200-400 m / min;

- Brązowy – 90-150 m / min;

- Stal nierdzewna – 50-100 m / min;

- Tworzywa sztuczne – 100-200 m / min.

Lepiej jest zacząć ze średnią prędkością, oraz w procesie, aby dostosować go do mniejszego lub większego boku.

tryb cięcia przy frezowaniu jest ważne, aby ustalić nie tylko matematycznie lub za pomocą specjalnych tabel. Aby prawidłowo wybrać i zainstalować optymalne ustawienia dla urządzenia oraz wymaganych narzędzi niezbędnych do obsługi niektórych funkcji i osobistych doświadczeń.