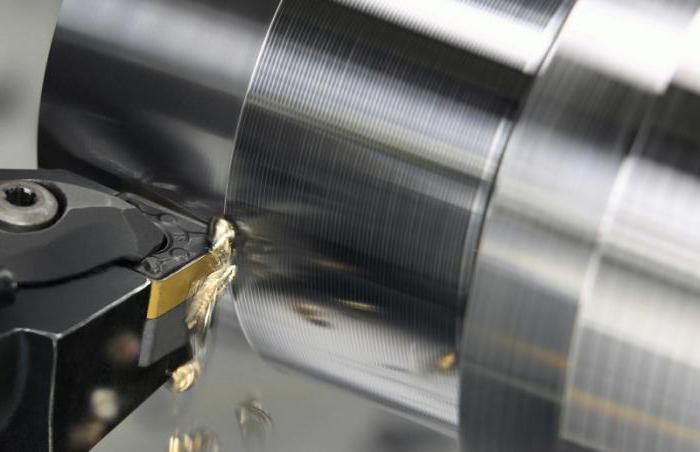

Obróbka przecinania jest wykonywana na przedmiocie obrabianym uzyskały wymagany kształt. W tym celu konieczne jest, aby usunąć nadmiar. Taka manipulacja odbywa się poprzez zastosowanie różnych narzędzi tnących na specjalnych maszynach. Mechanicznej obróbki metali jest ważne. Istotnie, bez tego procesu nie może zrobić każdy zwykły samochód, żadne inne instrumenty.

Zastosowanie technologii

Piłowanie poprzez cięcie jest praktykowane w ramach prac wstępnych zgrubnej i operacji końcowych, zwanego porządku wykończenie. Ponieważ takie działanie jest często konieczne, aby, zachowując wysoką dokładność: do ułamków mikronów. I to jest bardzo mała wartość.

praktyki obróbki metalu dla dużych części urządzenia. Na przykład, dla wirników hydraulicznych. Wirniki ich średnica może przekroczyć znaku 9-10 metrów. Również nadają się do cięcia i te części, które są trudne do zauważenia nawet pod mikroskopem. Od elementu przetwórczego w pożądany kształt, rozmiar, i uzyskuje się wymaganą jakość powierzchni. Od tej kwoty zależy od czasu trwania produktu.

praktyki obróbki metalu dla dużych części urządzenia. Na przykład, dla wirników hydraulicznych. Wirniki ich średnica może przekroczyć znaku 9-10 metrów. Również nadają się do cięcia i te części, które są trudne do zauważenia nawet pod mikroskopem. Od elementu przetwórczego w pożądany kształt, rozmiar, i uzyskuje się wymaganą jakość powierzchni. Od tej kwoty zależy od czasu trwania produktu.

teoria cięcia

Jest to badanie metali podobnego. Pojawiła się pod koniec XIX wieku. Nadal zaangażowany w nim, zarówno w Rosji i za granicą. Kluczowe pytanie – to szybkość usuwania materiału przez maszynę chip trwałości narzędzia jest zmaksymalizowane. Może się wydawać, że nie jest tak trudne do osiągnięcia wysokich prędkościach. Ale to nie jest przypadek. Chodzi o to, że obróbka metali przez cięcie tworzy ciepło. To rozgrzewa i zmiękcza narzędzie do pracy, narażając go uszkodzić. Jest bardzo ważne, aby wybrać właściwe narzędzie do chłodzenia. Ale to nie zawsze rozwiązuje problem. Ponadto, może nawet uszkodzić metalu. Dlatego prędkość zależy częściowo od tego, jak poprawna maszyna została wybrana. Narzędzie do cięcia do obróbki skrawaniem metali powinny być nabywane z uwzględnieniem właściwości materiału i jego właściwości.

Charakterystyka maszyn aplikacyjnych

Maszyny do cięcia są podzielone na typy. Różnią się one pod względem stosowanych instrumentów. obróbki metali również technologię cięcia przez nich jest inna. Najczęściej używanym narzędziem. Może być stosowany do wykonywania operacji o dowolnej złożoności. Wszystkie pozostałe narzędzia lub jego modyfikacji, lub połączenie kilku typów. Istnieją dwa najczęstsze schematy pracy:

- toczenie, gdy obrabiany obraca się i narzędzie wychodzi powoli wokół własnej osi;

- Planowanie powierzchni – są one zarówno translacyjnej ruchu.

obrabiarki wymagają one zupełnie inaczej.

Szczególnie wykrawanie

Jak wspomniano wcześniej, proces dotyczy, może być nietypowy. I istnieją różne sposoby obróbki metalu, w ramach którego przewiduje stosowanie niektórych urządzeń.

Oprócz toczenia i planowania, do wspólnej pracy metody frezowania i szlifowania. Jednak pierwsza metoda – najbardziej popularne. Obróbka metali cięcie różnymi metodami ma wiele wspólnego z ostrzenia. Więc jeśli nauczysz się tej metody, problemy z resztą przyszłości na pewno nie było. I wszystko będzie bardzo proste pod względem działania. Poniżej przedstawiamy wykorzystanie poszczególnych maszyn różnego typu.

Oprócz toczenia i planowania, do wspólnej pracy metody frezowania i szlifowania. Jednak pierwsza metoda – najbardziej popularne. Obróbka metali cięcie różnymi metodami ma wiele wspólnego z ostrzenia. Więc jeśli nauczysz się tej metody, problemy z resztą przyszłości na pewno nie było. I wszystko będzie bardzo proste pod względem działania. Poniżej przedstawiamy wykorzystanie poszczególnych maszyn różnego typu.

Zastosowanie tokarki

Cięcie może być inna. Jednym z najważniejszych typów maszyn – tokarka. Jego stosowanie jest nadal praktykowane w czasach starożytnych. Następnie został on obsługiwany przez uchwyty lin, takich jak łuk łucznika. W takich dziedzinach, jak metali, zmieniając w chwili obecnej nie są wykorzystywane do wytwarzania części maszyn. I to zrobić tak szybko i dokładnie, że środki mechaniczne takie nie będą w stanie osiągnąć cele.

Podstawą dla tego typu urządzenia jest rama. Obrabiany trzeba ścisnąć między ośrodkami i tyłu główki lub we wkładzie. Zacisk wzmocnić frez. Ustaw specjalnym skrzynkowej samochodowe, wymaganej prędkości obrotowej do cięcia. Przyrząd jest obecna rolka bieg, który jest wprawiany w ruch przez nią i przesuwa suwak z kutra. Jeśli dodatkowo powinno prowadzić śrubę, a następnie przez to urządzenie może wykonać cięcie. Gdy są obecne w głowicy skrętnej, zamiast konika, narzędzie o nazwie zwrotnym rewolwer. Ta maszyna do cięcia można wykonywać różne rodzaje pracy. Dla przetwórstwa produktów o dużej średnicy są stosowane przy użyciu narzędzi takich jak lobotokarny rondo lub maszyny tokarki. Istnieją inne rodzaje nim.

Zwiększona odporność na tokarce

Inżynierowie nieustannie pracują ciężko, aby znaleźć odpowiednie materiały, które mogą zwiększyć trwałość narzędzia do cięcia metalu. Dotychczas maszyny wytwarzane przez zwykłe stale węglowe, mających prostą budowę pod względem chemii. Następnie, materiały stosowane o wysokiej zawartości wolframu. Z ich pomocą możliwe było cięcie metalu znacznie szybciej. W związku z tym były one nazywane szybki. Jednak w końcu przestał spełniać ekspertów w dziedzinie inżynierii mechanicznej.

Następnie zostały one zastąpione przez maszyny, aby stworzyć specjalną klasę przyszedł twardych stopów, które są w stanie utrzymać swoją siłę nawet w temperaturze do 100 stopni. W ostatnich latach proces, który opiera się na przetwarzaniu metali przez cięcie, stało się jeszcze łatwiejsze. Zostało to osiągnięte poprzez zastosowanie materiałów o maksymalnej odporności na działanie wysokich temperatur. W zależności od początkowej twardości obrabianego materiału, jak na przykład nóż i rodzaju pracy, mogą być leczone z określoną prędkością, która jest regulowana za pomocą specjalnych pól.

Mielenie zarówno rodzaj obróbki metali

Ta metoda działa dość szeroko rozpowszechniony i jest wystarczająco wysoka wydajność. Jest ona przeprowadzana za pomocą specjalnej frezarki. CNC (komputerowe sterowanie numeryczne) są stosowane coraz częściej. W zależności od umiejscowienia nośniku, są one podzielone na kilka typów:

- pionowa;

- poziomo;

- Portal;

- wzdłużną;

- hobbing;

- wrzeciona;

- jednego wrzeciona i inne.

Specjaliści w produkcji tego typu urządzeń są stale podnoszą ją do wydajności obróbki metalu była wyższa. Materiał maszyna ciągle się zmienia, mutuje i jego projekt. Jak tnącej struganie, frezowanie frez wykonuje podobną akcję. Ale jednocześnie łączy niektóre jego rodzaje. I to będzie bardziej wydajne. Ze względu na to, co znacznie przekracza ślizg frezowania i stopniowo zastępując go w miejscu pracy.

funkcje szlifowania

Maszyna do obróbki tego typu są używane do szlifowania powierzchni wewnętrznej i zewnętrznej nici okrągły kształt różnych płaszczyznach Centreless przetwarzania, przekładnie i inne. Takie narzędzie do obróbki metali jest klasyfikowany jako najbardziej wydajne. Oprócz specjalnej maszynie, jest jeszcze jedno narzędzie. Ten ściernica który zawiera dużą liczbę małych elementów tnących. Oni z kolei są mocowane za pomocą specjalnych urządzeń komunikacyjnych. I każdy sam cząstka jest narzędziem. Jak widać, dokonaliśmy przeglądu urządzenia do obróbki metalu. Poniżej jest spojrzenie na bardziej nowoczesnych technik, które pozwalają na to, aby przeprowadzić cięcie.

Obsługuje technologię cięcia plazmowego

Istnieje kilka metod stosowanych do metalu niskowęglowej. Jednak cięcia plazmowego jest jednym z produktywny. Dlatego, jego funkcje i korzyści warto przyjrzeć się bardziej szczegółowo. proces technologiczny jest szybko i stale się rozwija. Cięcie metalu jest powszechnie stosowane w różnych gałęziach przemysłu: od budowania domów, a kończąc na inżynierii mechanicznej. Oprócz metody tlen gazu, uważa się całkiem obiecująco.

Kluczowe korzyści

cięcie plazmowe metoda ma wiele zalet. Jeden z nich – jest szybkość pracy. W większości przypadków, cięcie puste mieć grubość do 25 mm. W tym przypadku, prędkość przetwarzania dwa razy lub nawet więcej w porównaniu z użyciem samego cięcia typu tlen gazowy. I należy dodać, że przy znacznej redukcji grubości blachy, może przekroczyć i 12 razy. Takie korzyści mogą znacząco zwiększyć wydajność i zaoszczędzić czas.

Kolejną zaletą tej metody – to wysoka jakość i szybkość nagrywania. Ta cecha jest bardzo ważna podczas cięcia wyrobów metalowych. W osoczu metodą jest rzędu 2 sekund. Dla porównania, cięcie palnikiem z tlenem – 30, odpowiednio, pod warunkiem, że temperatura w zgodności z 1 tysiąca stopni, co najmniej. KRÓTKI narzędzie interakcji z metalu oraz przede wszystkim tym, że materiał odkształcalne nie będzie miał czasu na kilka sekund, ponieważ może wystąpić w innym przypadku.

Kolejną zaletą tej metody – to wysoka jakość i szybkość nagrywania. Ta cecha jest bardzo ważna podczas cięcia wyrobów metalowych. W osoczu metodą jest rzędu 2 sekund. Dla porównania, cięcie palnikiem z tlenem – 30, odpowiednio, pod warunkiem, że temperatura w zgodności z 1 tysiąca stopni, co najmniej. KRÓTKI narzędzie interakcji z metalu oraz przede wszystkim tym, że materiał odkształcalne nie będzie miał czasu na kilka sekund, ponieważ może wystąpić w innym przypadku.

Inną metodą niewątpliwą zaletę w osoczu może być wymienioną minimalną ilość zgorzeliny podczas pracy. Może być łatwo usunięte. Systemy cięcia są również łatwe do zarządzania i zapewnienia, że żądana wysokość instrumentu i dobrą prędkość.

Oszczędność czasu i pieniędzy

Cięcie plazmowe polega również jednoczesne działanie wielu arkuszy, co znacznie oszczędza czas. Dzięki tej metodzie można obsługiwać różne rodzaje materiałów:

- aluminium;

- ze stali nierdzewnej;

- miedź i inne.

Należy zauważyć i bezpieczeństwo systemów plazmowych. Nie używać do gazów palnych, otwartego ognia, nie dużo ciepła. Wszystko to znacznie zmniejsza potencjalne ryzyko dla użytkowników pracujących z gorącym metalem. Powierzchnia wystawienie na działanie ciepła jest tylko 2 mm.

Wszystkie cechy cięcia przy pomocy plazmy pozytywny wpływ na koszty dostępu do wtórnej obróbki materiałów. Prace są prowadzone sprawnie, szybko i uniwersalnie. Aby rozwiązać wiele problemów korzyści wymienione powyżej są najbardziej korzystne niż inni.

Wszystkie cechy cięcia przy pomocy plazmy pozytywny wpływ na koszty dostępu do wtórnej obróbki materiałów. Prace są prowadzone sprawnie, szybko i uniwersalnie. Aby rozwiązać wiele problemów korzyści wymienione powyżej są najbardziej korzystne niż inni.

Charakterystyka metody laserowej

Do tej pory, w wyniku przetworzenia produktów metalowych wprowadził wiele technologii. mogą znacznie ułatwić pracę projektantów, konstruktorów i innych specjalistów, których praca jest w jakiś sposób związany z tym procesem. Cięcie laserowe jest obecnie uważany za najbardziej zaawansowany. To pozwala uzyskać ogromną szansę w produkcji wyrobów metalowych w zakresie projektowania i różnego rodzaju konfiguracjach.

Ta obiecująca technika jest dość młody, ale już szeroko rozpowszechniona. Laserowe cięcie metali jest wykonywana przez skupioną technicznie zaawansowanych ustawień specjalnych. Cechują się wysokim stężeniu promieniowania. I zdolność do wyciąć nie tylko aluminium lub miedzi, ale także drewna i innych materiałów.

Opis metody

Przy tym sposobie cięcia powierzchni pojawiają się tlenki metali. Zwiększają one procesu absorpcji energii i może utrzymać temperaturę do temperatury topnienia. Plamka wiązki laserowej powoduje maksymalne działanie temperatury kontaktu, przy czym materiał zaczyna się topić. Ale poza tą strefą jest ogrzewana tylko. Wraz z tym nie ma zasilania reaktywnego gazu, najczęściej tlenu. On wieje produktów spalania i może znacznie zwiększyć szybkość cięcia. Tlen podgrzewa usuwając kilka warstw stopionego metalu i tlenków.

Wszystko to ma miejsce w czasie, aż materiał jest cięty na całej jej głębokości. Po strumienia gazu w pobliżu linii rozdzielania zdolnej aktywne chłodzenie. Mała strefa efektów termicznych przewidzieć tworzenie małych odległościach od siebie (w kolejności od 0, 2 mm) i brzegi usytuowane równolegle. Bardzo często, w celu osiągnięcia określonego dokładność w operacji cięcia nie trzeba zaimplementować automatyczne sterowanie za pomocą komputera. W takich przypadkach można zaprogramować stworzenie produktu w postaci gotowych.

Do cięcia laserowego blach jest najczęściej używany sprzęt na bazie półprzewodnikowych i gazowych instrumentów. Pocięty materiał otrzymany w ten sposób doskonale płaska. Bez obróbki cięcia metalu nie może zapewnić takiej dokładności w świetle wyników operacyjnych oraz z minimum odpadów. W ogólnym blachy Obrabiarki używane są oparte na gazie i laserów na ciele stałym. Laserowe cięcie metali jest idealnie płaska. On nie otrzymała żadnych deformacji, które są obecne w części mechanicznej. Ponadto, technologia cięcia laserowego umożliwia osiągnięcie znacznego precyzyjnych prac minimum odpadów i szybkie wykonanie.

Zalety sposobu

Na rynku wyrobów metalowych cięcie Cięcie laserowe jest jednym z najbardziej poszukiwanych. To w dużej mierze składa się z pracy z twardych materiałów łatwiejsze. Po tym wszystkim, są one dość skomplikowane pod względem obsługi, a może często gorzej po takich manipulacji. Cięcie laserowe jest najlepsza:

- stal;

- metali nieżelaznych;

- stopów aluminium.

Płyty również znacznie lepsze niż przetwarzane. łatwiej będzie pracować złożonych kształtów elementów metalowych, aby otwór w bardzo twardych materiałów o małej średnicy. Gdzie można dać upust swojej wyobraźni w zakresie geometrii. System może być zautomatyzowane. Wystarcza na to, aby utworzyć specjalny plik z danego programu na komputerze. naprężenia mechaniczne na metal nie będzie – to jest również ważne. Ponadto, leczenie laserem widoczne następujące korzyści:

- Możliwość tworzenia skomplikowanego cięcia konturu.

- Może obsługiwać prawie każdą blachę niezależnie od jego właściwości termicznych.

- Wysoka precyzja pracy.

- Cięcie jest możliwe nawet na łatwo odkształcalne, a nie materiałów bardzo twardych.

- Wysoka wydajność dzięki zastosowaniu dużej mocy lasera.

- Jeśli powierzchnia powinna być gładka, najlepiej jest użyć zogniskowanej wiązki z regulacją mocy.

Sposób gaz

Rozważmy dość wspólną metodę oceny narażenia na metal, który jest powszechnie stosowane przez wiele lat. To cięcie gazowe. Jest to dość popularne i opłacalne. W inny sposób, nazywany również tlen, jak w tym przypadku, wpływ na proces metalu ma charakter termiczny. Jest strumień tlenu po zakończeniu prac i usuwa resztki tlenku cieczy. Zacząć od górnej krawędzi na rozgrzanych częściach. W zależności od składu chemicznego materiału (na przykład stali), jego temperatura zapłonu może wynosić od 1000 do 1200 ° C.

Cięcie gazowe można stosować do obróbki srednelegirovannoj, niskostopowe lub stali węglowej. Grubość blachy lub innego wyrobu powinna być maksymalnie 300 mm. technika tlenowo-paliwowego z obróbki metali ma zalety:

- Niskie koszty przetwarzania.

- Nie ma potrzeby, aby pracować z krawędzi po zakończeniu procedury.

- Istnieje bezpośredni i przekątnej cięcia wyrobów z różnymi kątami.

- Można użyć grubych blach.

Czy istnieje norma pracy?

Wielu zastanawia się, czy obróbki metali lub innymi normami GOST cięcie związanych z wdrażaniem projektów technologicznych. Tak więc, zgodnie z obowiązującymi zasadami i kryteriami, podobny proces ma swoje wyzwania. Przede wszystkich szczegółów tej czy innej konfiguracji i wymiarów mają być przekazywane. To wymaga dokumentacji technicznej. Na przykład, projekt budowlany zatwierdzony projekt. Także powierzchnia musi być zawsze czyste, zgodnie z przyjętymi standardami. Dala wymienionych mechanicznych metod obróbki skrawaniem metali, oraz toczenie, wiercenie, frezowanie, oraz dłutowania, przeciągania. Również dostępne, a ostateczna obróbka produktów. Każdy rodzaj obróbki metali nie odnosi się tylko do niektórych urządzeń, ale również numer seryjny.

Jak widzieliśmy, istnieje wiele sposobów mechanicznego i automatycznego przetwarzania towarów do celów cięcia. Wszystko to jest powszechnie stosowane w budownictwie, inżynierii, konserwacji i innych obszarach. Techniki są ciągle ulepszane i aktualizowane o nowe, nowoczesne urządzenia są tworzone, które za każdym razem sprawia, że proces bardziej proste.