Wszystkie konstrukcje metalowe, które są wykorzystywane w budownictwie, musi być niezawodnie chronione przed wpływem różnych czynników środowiskowych, a przede wszystkim przed korozją. Jakie materiały są wykorzystywane do tego? Wyjaśnijmy dalej.

Przegląd

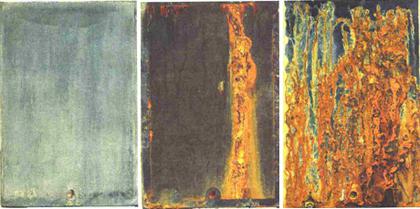

Korozja jest procesem fizyko-chemiczne, w których oddziaływanie z metalu z jego otoczenia. Podczas tej reakcji, właściwości materiału są różne. W wyniku tych procesów zaczyna się załamać.

Antykorozyjne powłoki ochronne

Są one wykorzystywane do elementów przetwarzających, aby zapobiec ich niszczeniu. Powłoka przeciwkorozyjna reprezentowane specjalnych farb i emalii, ma kilka zalet w porównaniu do innych materiałów mających podobne właściwości. Spośród głównych zalet tego rodzaju produktów należy zwrócić uwagę:

- Możliwość obsługi dużych struktur i elementy złożonej konfiguracji.

- Łatwość stosowania.

- Sprawność, zdolność do odzyskania od operacji.

- Stosunkowo przystępnej cenie w porównaniu z innymi materiałami.

- Okazją, aby uzyskać inny kolor powłoki.

Najczęstszymi Związki

powłoka antykorozyjna konstrukcji stalowych dla wielu firm produkcyjnych jest główną działalność. Różne materiały stosuje się do konstrukcji i elementy przetwarzające. Wśród nich są:

- Paint "Nerzhamet". Emalia może obsługiwać zarówno czyste powierzchnie i pokryty rdzą.

- Paint "Nerzhalyuks". Ta kompozycja ma wysoką przyczepność. Farba ta jest stosowana do dekoracyjnych i ochronnych obróbki powierzchniowej duraluminium, ołów, aluminium, mosiądz, tytan, miedź i cynk.

- „Farba” Akvametallik – wodny środek akrylowy.

- Mieszanina „Bystromet” to szybkoschnąca farba.

- Uretanowy szkliwo „Polimeron”. Ta kompozycja ma wysoką trwałość.

- Paint "Tsikrol". Jest on stosowany do obróbki struktur dachowych, elementy ogniowego.

- Kompozycja "Serebrol". Ta powłoka antykorozyjna dla metal srebrny kolor biały.

- Dekoracyjny emalii „Nerzhaplast”. Jest to plastikowy płyn.

- „Moloteks” – to farba młotek.

- „Nerzhamet natryskowe” – jest dostępny w puszkach.

- „Fosfogrunt” – używany dla metali żelaznych i nieżelaznych.

- „Fosfomet” – to fosforany, modyfikator konwerter rdzy.

Jak jest zabezpieczenie antykorozyjne rurociągów? Aby obsługiwać te elementy są wykorzystywane:

- "Nerzhahim". Rurociąg ten powłoka antykorozyjna jest chemicznie odporny na szkliwo winylu gruntu.

- „Poliuretol” – olej i mieszaninę poliuretanową benzyna ścieranie.

- „Epostat” – rury chemicznie odporne powłoki antykorozyjne epoksydowej (podkład emalią).

- "Tsinkonol" – tsinkonapolnennaya grunt poliuretanowy.

Mieszanina „Urizol”

Za pomocą tej kompozycji jest przeprowadzany antykorozyjne powlekania rur do transportu produktów naftowych, bardzo surowe i naturalny gaz. Ta mieszanina jest przetwarzana, części okucia, łączniki dźwigowe. Kompozycję stosuje się do ochrony przed korozją atmosferyczną i podziemnych rurociągów pompowania, kompresor, pompowanie stacje dystrybucji, headworks, magazyny, instalacje skomplikowanego przygotowania i przechowywania surowców, a także podobnych struktur, którego temperatura pracy do 60 ° C. Mieszanina „Urizol” służy do izolacji pali i innych elementów betonowych.

skład funkcje

Przede wszystkim należy zauważyć, prostotę i łatwość stosowania mieszaniny. Dla obróbki jest zazwyczaj stosowany rozpylacz. Ponieważ związki reakcji składnika zaczyna, podczas której utworzony polimocznik. Następnie system przechodzi z cieczą do otrzymania żelu nonflowing, po stanie stałym. Gdy wystarczająco wysoka szybkość polimeryzacji utworzą smug. Oni z kolei zapobiega potrzebę budowania grubości powłoki. W ten sposób przez dłuższy czas pozostanie lepka. Utrudnia realizację pomiarów kontrolnych pośredniej grubości i jednorodności warstwy. Przy zbyt dużej szybkości polimeryzacji zmniejsza adhezję kompozycji do podłoża. Przy tym grubość izolacji, nie jest jednorodna. Pistolet działa w tym wypadku dość szybko zapchać. Aby zapobiec takim sytuacjom wymaga starannej selekcji składników kompozycji i przygotowania mieszaniny zgodnie z instrukcją.

niektóre zalecenia

Wszystkie składniki mieszaniny „Urizol” dostarczane są w specjalnych bębnach stalowych. Materiał jest przechowywanie w pomieszczeniu w zamkniętym pojemniku. zwyczaj mieszania składników odbywa się w specjalny sprzęt – system rozpylania dwuskładnikowego. Zapewnia precyzyjne dozowanie składników w proporcji 1: 1. Pozwala to utrzymać niezbędne ciśnienie (przynajmniej 150 atmosfer) i temperatury (60-80 ° C.). Opryskiwanie prowadzi się przy użyciu cienkiej warstwy. Przed aplikacją elementy są wstępnie mieszane w pojemniku. Aby to zrobić, bębny toczyć i wstrząsnąć.

Zalety kompozycji

Obejmujący „Urizol”, w przeciwieństwie do wielu innych związków polimerowych, które zawierają pewną ilość lotnych rozpuszczalników organicznych, to jest kompozycja zawierająca sto procent ciał stałych. Polimocznik nie zawiera plastyfikatorów, które są podatne na czasie, aby „wysięk”. Towarzyszy stopniowy wzrost kurczliwości i kruchość filmu ochronnego. Mieszanina zawiera smoły i składniki smoły węglowej często dodaje się w celu obniżenia kosztów materiału, ale o rakotwórcze działanie na organizm ludzki. Ponadto, w ramach różnych stałych wypełniaczy prowokowanie ścieranie urządzenia pompującego, dysz natryskowych i roślin komory mieszania. Ze względu na wysoką reaktywność części polimocznika posiadać wysoki poziom bez katalizatorów polimeryzacji. Zwiększenie niezawodności w wyniku powlekania względnie małą wrażliwość na zmiany temperatury i wilgotności. Na przykład, podobny efekt innych mieszanek poliuretanowych, mają większą skłonność do tworzenia porowatej folii pod wpływem wilgoci, która, z kolei, zawsze obecny w wyjściowych surowych składników materiałowych. Jednak należy zauważyć, że wiarygodność polimocznikowy jest zapewniona tylko poprzez staranne zgodności z wymogami w wytwarzaniu przetworzonych konstrukcji i elementów.

Zastosowanie powłoki antykorozyjnej

Proces obróbki obejmuje kilka etapów. Przede wszystkim należy zauważyć, że zastosowanie powłok antykorozyjnych – praca jest dość trudne. Końcowy wynik zależy od starannego przygotowania i jakości elementów stosowanych kompozycji. Największą trudnością jest zwykle powłoka antykorozyjna na dole budynku. Następnie weźmiemy pod uwagę główne etapy pracy.

oględziny

Przed wdrożeniem powłoki odporne na korozję konstrukcji metalowych, niezbędne w celu oceny ich stanu. Są one obsługiwane przez ekspertów w tej dziedzinie. W trakcie oględzin zależy od stopnia uszkodzenia powierzchni. Oceny dokonuje oszacowania. Różne czynniki są brane pod uwagę w trakcie tej pracy. Obejmują one w szczególności obejmować temperaturę, która działa również na funkcjonowanie infrastruktury. Również działanie zjawisk atmosferycznych i innych korozyjnych, w celu elementów, rodzaj materiału, który stosuje się w ich produkcji. Odpowiednio, wybiera się lub w inny sposób przed korozją powłoką metaliczną. Do obsługi dużych struktur zwykle wymaga specjalnego sprzętu.

przygotowanie powierzchni

Przed użyciem powłoki antykorozyjnej, struktury lub elementu do czyszczenia powierzchni. W ramach przygotowań usuwa zanieczyszczenia różnego pochodzenia, starej farby. Oczyszczanie obiektu może być hydro hydrodynamiczne, ścierna. Następnie konieczne jest odtłuścić powierzchnię. Aby to zrobić, stosuje się rozpuszczalniki węglowodorowe. Po zakończeniu tego etapu placu budowy ponownie sprawdzane.

przetwarzanie

Powłoka przeciwkorozyjna stosować w określonych warunkach. Bezpośrednio przed kompozycji do obróbki jest przygotowana zgodnie z technologią. Co do zasady, procedura jest przeprowadzana hydrodynamicznego. To dlatego, że największą efektywność procesu. Powłoka przeciwkorozyjna prowadzi się w kilku warstwach. Tak więc, zanim zostanie zastosowany następny poprzedni powinna wyschnąć w różnym stopniu (ta informacja jest zawarta w instrukcji użytkowania).

Ostatnim etapem

Po zakończeniu będzie metal powłoki antykorozyjne wykonywane możliwość wizualnej inspekcji lub elementu. Specjalny sprzęt może być również stosowane w ocenie jakości pracy. W wyniku badań, które wykrywają obecność albo nieobecność wad lub nierównych terenach. Szacuje się, ponieważ poziom adhezji do powierzchni kompozycji, właściwości cienkich powłok. Ponadto ważne jest, aby zidentyfikować i grubości powłoki na sucho jest. Optymalna wartość uważa się za 240-300 mikronów. Jak wspomniano powyżej, takie procesy są wykonywane przez specjalistów. Po zakończeniu procesu, klient otrzymuje obiekt. Jednak dostaje również wszystkie niezbędne dokumenty.