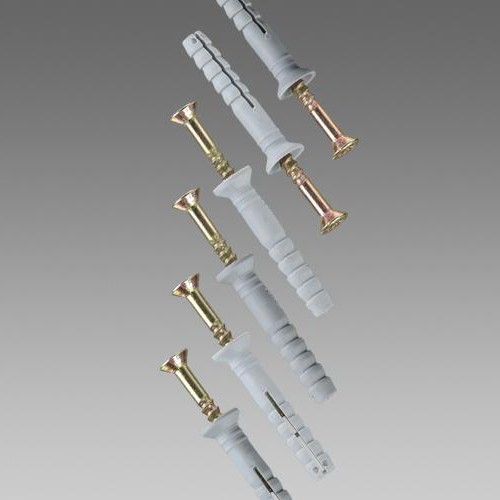

Kołek ramowy: typy, rozmiary, przeznaczenie

Nowoczesne materiały budowlane są aktywnie poprawiane w ich wydajności. Producenci dostarczają nowe produkty o szerszym zakresie właściwości ochronnych, a także zwiększają podstawowe parametry techniczne. Nie pozostaję w tyle w tym względzie, a elementy mocujące, których rozwój nie ma niewielkiego znaczenia jest osiągnięciem projektu. Przykładem udanego urządzenia mocującego jest kołnierz ramki, który łączy zarówno niezawodność, jak i uniwersalność użytkowania. Jednakże specjalny projekt tego sprzętu nadal ogranicza zakres jego użytkowania.

Ogólne informacje o kołnierzu ramki

W swoim rdzeniu ten sprzęt ma pręt podobny do konwencjonalnej śruby lub śruby samogwintującej. Jej zadaniem jest dokręcanie i mocowanie dwóch lub więcej elementów konstrukcji. Główną różnicą jest jednak obecność elementu pomocniczego, który utrzymuje kotwicę. Uchwyt ramy zwykle nie wymaga zastosowania specjalnego narzędzia przemysłowego do instalacji. Częściej niż nie, nawet specjaliści ograniczają się do podstawowego zestawu narzędzi, które umożliwiają utworzenie odpowiedniego otworu w rozmiarze.

Konstrukcja na kołach

Konstrukcja tego typu kołków jest skomplikowana w różnych częściach. To jest przekładka, która idzie oddzielnie, a głowica, a bezpośrednio strefa śruby. Jeśli chodzi o miejsce klinowe, metalowa rama kotwicy oddziałuje z nią w taki sposób, że zapobiega się przewijaniu podczas pracy. Ponadto, ta szczególna dysza chroni ścianę niszową przed nadmiernym uszkodzeniem mechanicznym, zapewniając delikatne, ale jednocześnie twarde lądowanie.

Jeśli chodzi o głowę, istnieją różne wersje jego wykonania, wśród których są dwa – płaska "wieczna" i powiększona nasadka. Pierwsza modyfikacja, jak sama nazwa wskazuje, nie obejmuje demontażu, dlatego można ją zamaskować warstwą tynku. Spłaszczona i gładka głowa praktycznie nie jest narażona na powierzchnię konstrukcji. W przeciwnym razie stosuje się kołek ramienia, w którym jest wykonana powiększona głowa. Takie rodzaje sprzętu są zaprojektowane z uwzględnieniem możliwości odkręcania bez ryzyka mechanicznego uszkodzenia lub zerwania pokrywy. Część robocza śruby w rzeczywistości przypomina tradycyjne nożyki typu meta, ale w tym przypadku wiele uwagi poświęca się powstawaniu powłoki ochronnej – na przykład przez cynkowanie.

Wymiary elementów

Kołki dostarczane są w różnych rozmiarach, co umożliwia mocowanie materiałów o średniej grubości od 40 do 170 mm. Długość śrub może wynosić od 70 do 220 mm, podczas gdy funkcjonalna część sprzętu jest mniejsza o 5-15 mm. Średnica spektrum wymiarów jest znacznie mniejsza i zmienia się średnio od 8 do 10 mm. Z punktu widzenia trwałości i wytrzymałości należy wziąć pod uwagę techniczne parametry warstwy ochronnej, która pokrywa kołki. Wymiary powłoki ocynkowanej na grubość, na przykład, mogą wynosić od 5 do 10 mikronów. Ta praktycznie niewidoczna wartość daje jednak wymierne działanie ochronne dla metalu podczas pracy.

Materiał do produkcji

Śruba główna jest zwykle wykonana ze stali. Jest to niezawodny, sztywny i jednocześnie wytrzymały materiał, optymalnie dostosowany do wymagań związanych z operacjami mocowania. Jej jedynym słabym punktem jest podatność na procesy korozyjne, ale jak już wspomnieliśmy, technologowie zapewniają powłoki ocynkowane i inne powłoki galwaniczne, które zabezpieczają metal przed zniszczeniem. Warto też zwrócić uwagę na materiał głowicy dystansowej, która jest wyposażona w kotwę ramy. Element nylonowy może być uważany za optymalne rozwiązanie, choć można znaleźć również dość twarde analogi plastyczne. Ponadto tworzywa sztuczne często wytwarzają podstawy kołków. Taki sprzęt w urządzeniu odpowiada całemu grupowi modeli ramek, z wyjątkiem materiałów produkcyjnych. Produkty takie są stosowane w celach wysoce wyspecjalizowanych, na przykład w urządzeniu paneli termoizolacyjnych, które nie wymagają mocowania sztywnego i mocnego.

Odmiany

Przede wszystkim należy zwrócić uwagę na relacje modeli ramek kołków z elewacyjnymi. Mają podobne urządzenie, ale istnieją różnice w charakterystyce określającej zakres stosowania elementów. W ten sposób obliczany jest standardowy sprzęt do obróbki drewnianych, plastikowych i różnych materiałów kompozytowych, których ładunek nie przekracza 30 kg. Z kolei kołnierz fasadowy różni się od swojej zdolności do pracy z zewnętrzną okładziną. Są to panele, które wykonują zadania izolacyjne, dekoracyjne i pewne funkcje ochronne. W swoich klasach produkty ramy i elewacji różnią się pod tym samym atrybutem – parametrami szczeliny, dokładnością kapeluszy, zasadą działania rękawów dystansowych, i tak dalej.

Powołanie

Sprzęt typu ramowego jest bardziej zorientowany na nie obciążanie ładunkami, ale do wdrożenia najbardziej dochodowych elementów mocujących. Z tego powodu są one często stosowane w instalacji otworów okiennych i drzwiowych, w produkcji mebli i mocowania materiału wykończeniowego. Jeśli chodzi o działanie, kołnierz ramki jest korzystny, ponieważ powoduje niewielkie mechaniczne uszkodzenie podłoża, do którego jest zintegrowany. Ale te same przyczyny i ograniczenia innego rodzaju. W szczególności elementy mocujące ramki nie nadają się do wykonywania zadań sztywnego mocowania masywnych i ciężkich konstrukcji. Niektórzy producenci nawet wprowadzają ograniczenia w stosowaniu kołków w pracach z niektórymi materiałami – zazwyczaj metalowymi. Z drugiej strony, aby zapewnić sztywne elementy złączne, możliwe jest zastąpienie modelu ramy modelu fasadowego przeznaczonego do dużych obciążeń.

Jak wybrać uchwyt ramki?

W przeciwieństwie do standardowych śrub i standardowych kołków, to zapięcie zakłada specjalną kalkulację zgodności określonego rozmiaru z zadaniami zakładu. Każdy parametr ma wartość. Na przykład w ciężkich warunkach zewnętrznych konieczne jest zapewnienie grubej powłoki ochronnej. Jeśli planujesz zainstalować gładką powierzchnię, wybierz metalowy stelaż ramki płaską głową. Oczywiście konieczne jest wybranie elementu z punktu widzenia parametrów wymiarowych – charakterystyki długości i szerokości, które są odpowiednie dla formatu docelowego materiału budowlanego.

Zalecenia instalacyjne

Przede wszystkim, przed czyszczeniem kołnierza, powierzchnia robocza jest czyszczona. Następnie należy wybrać sposób, w jaki otwór zostanie zrealizowany. Zwykle do takich potrzeb stosuje się elektryczne śrubokręty z odpowiednimi dyszami. W tej części nie należy oceniać średnicy konkretnej śruby, ale rozmiaru jej łba dystansowego, która będzie trzymać pręt w utworzonej niszy. Ponadto, w zależności od wymagań operacyjnych, może istnieć potrzeba ukrycia nasadki. W tym celu powstaje dodatkowe fazowanie, które rozciąga część wyjściową otworu w celu zintegrowania głowicy. Nawiasem mówiąc, jeśli zainstalujesz kotwicę do pustych materiałów, możesz skorzystać z narzędzia ręcznego, które delikatnie iz większą dokładnością pozwoli przygotować otwór na sprzęt. Następnie instalowany jest element dystansowy, a następnie zaostrzony element mocujący.

Wnioski

W pracy z tradycyjnymi kołkami, łatwiejsze do wykonania zadania montażowe. Z reguły to wielofunkcyjne elementy mocujące, charakteryzujące się prostą konstrukcją i prętami o wysokiej wytrzymałości. Aby je obsłużyć, czasami potrzebny jest potężny sprzęt energetyczny, ale w trakcie eksploatacji minimalizuje się ryzyko zniszczenia utworzonego projektu. Kołnierz fasadowy znajduje się również w pobliżu tych możliwości, których urządzenie jest mniej skupione na mocowaniu płyt grubych, ale nadal nie ma równości w jakości jego konstrukcji i złożonej instalacji. Następnie podąża za elementami mocującymi ramki grupy kołków, przeznaczonymi do bardziej delikatnych i precyzyjnych operacji. Za pomocą takiego zacisku można zrealizować dokładną instalację skrzynki drzwiowej lub wykonać gładką instalację paneli termoizolacyjnych. Jeśli sam kołek wykonany jest z wysokiej jakości stopu stalowego, ma stabilną powłokę cynkową i niezawodny element dystansowy, nie musisz martwić się o trwałość elementu.