Odlewanie odśrodkowe jest sposobem wytwarzania pustych odlewy, które oparte są na działaniu sił odśrodkowych na stopionej masie materiału. Odlewnia, zajmująca się wytwarzaniem kształtowych półfabrykatów i grubych odlewów, składa się z rozmaitych metod odlewania: w formach chłodzących, w formach z piasku gliny, w specjalnych modelach stopionych pod ciśnieniem itp. Ale jakość otrzymanego odlewu jest optymalnym odlewem odśrodkowym.

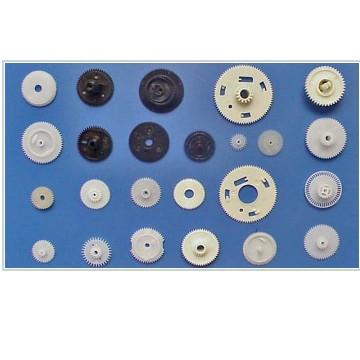

W rzeczywistości metoda polega na tym, że przy działaniu siły odśrodkowej roztopiony materiał rozciąga się równomiernie wzdłuż wewnętrznej powierzchni formy, a krystalizacja tworzy przedmiot obrabiany o niezbędnych parametrach. Nie myśl, że ta metoda ma zastosowanie tylko do metali i ich stopów. W rzeczywistości odlewanie wyrobów z tworzyw sztucznych stało się bardzo rozpowszechnione. Ale materiały polimeryczne mają wiele cech, które muszą być brane pod uwagę podczas pracy z nimi. Wtrysk tworzyw sztucznych jest często wykonywany pod ciśnieniem, co zapewnia wyjątkową precyzję produktów.

W większości przypadków różne rodzaje odlewania są wykorzystywane do produkcji odlewów metalowych. Jednocześnie odlewanie odśrodkowe ma wiele zalet: brak wgłębnych skorup i wtrąceń żużla w otrzymanym odlewie, wysoka gęstość materiału, zwiększona odporność na zużycie metalu, osiągnięta dzięki jednolitej strukturze itd. Głównymi zaletami tej metody są oszczędność materiału na obrabianym przedmiocie oraz znaczne zmniejszenie intensywności pracy całej technologii Proces (ze względu na maksymalne podejście odlewania do gotowego produktu).

Odlewanie odśrodkowe ma wiele "minuses". Należą do nich: niedokładna odbiór części swobodnych powierzchni obrabianego materiału, skłonność do segregowania materiału, wysoki koszt form (ze względu na zwiększone wymagania dotyczące dokładności wymiarowej).

Metoda odlewania odśrodkowego wykorzystuje specjalne maszyny. Różnią się one w kierunku osi obrotu – pionowej, poziomej i nachylonej osi (chociaż te ostatnie są bardzo rzadko używane). Maszyny o osi pionowej służą do produkcji małych detali przedmiotów o niewielkich różnicach kroku (pierścienie, tłoki, tuleje itp.). Maszyny o osi poziomej umożliwiają uzyskanie precyzyjnych odlewów o długiej długości o ściance jednej grubości. Podobny sposób wytwarzania rur żeliwnych. Ta metoda jest najczęstsza. Za pomocą odlewania odśrodkowego możliwe jest wytwarzanie rur o ściankach od 80 do 300 mm (w zależności od używanego sprzętu). Jedyną rzeczą, o której warto pamiętać, jest to, że w tej metodzie stres wewnętrzny powstaje w pustych przestrzeniach. Dlatego po otrzymaniu odlewy konieczne jest przeprowadzenie wyżarzania.

Metoda odlewania odśrodkowego wytwarza także inne puste miejsca dla części będących ciałami rewolucji. Szczególnie popularna metoda odlewania precyzyjnego jest stosowana w produkcji pustaków z metali nieżelaznych (ta metoda pozwala zaoszczędzić drogie materiały).