pomiar linii podstawowej w każdym sektorze przemysłowym – środki końcowe płaskie równoległe o długości (KMD). Są one wykorzystywane do przechowywania długości i jego jednostki odtwarzania. A także do testowania urządzeń pomiarowych oraz ich kalibrację i zerowanie na urządzeniach, wielkość transmisji dla wymaganych ustawień i służyć jako naturalnych rozmiarów miernik różnych części. Zestaw środków końcowych płasko-równoległe długości pozwala na znakowanie pracę z niezwykłą precyzją i regulacji maszyny. Główną funkcją CMD jest uważany utrzymać jedność działań w różnych branżach.

podstawowe pojęcia

Instrumenty stosowane jako miary w przedsiębiorstwach przemysłowych, organizacji lub usług remontowych należy okresowo (systematycznych) pod kątem dokładności. Naturalnie, nie jest możliwe, aby dostarczyć do weryfikacji przyrządów pomiarowych z różnych branż w instytucjach, w których wielkość odniesienia są umieszczone.

Procedura ta nie wykracza poza przedsiębiorstwem, pozwalają na działania końcowych długości (płasko-równoległe). Są to model lub standardowe miary długości. Zewnętrznie urządzenie wygląda prostopadłościanu lub cylindra z numerami wielkości umieszczone pomiędzy płaszczyznami pomiarowymi.

Głównym celem płytek Johanson – jednostka długości zachowania i przekazania. Płaszczyzna ograniczenie stosuje się do pomiaru długości kalibrowania, kontroli i / lub rozmiary w różnych urządzeń pomiarowych (mikrometrem sinusoidalnej wskaźnika baru, itd.), Jak również urządzenie do kontroli jakości oraz szablonów.

Podobnie jak sto lat temu

Środki końcowe długości po raz pierwszy zostały wyprodukowane przez szwajcarską firmę „Johanson”. Wykonane ze stali w formie prostopadłościanów, że pojawiła się na Światowej Wystawie w Paryżu w 1900 roku. W związku z firmy produkcyjnej o nazwie „płytki Johanson” długo towarzyszyć miarę kończenia długości (płasko-równoległą). po prostu „płytki” Nieco później stały.

W ZSRR KMD pierwszy wydany na Sestroretsk i Tula rafineriach. W serii były uruchomiony na „Czerwonej instrumentalne” w Moskwie i Kirowa „Kaliber” na początku lat 30-tych.

Obecnie, wraz z pojawieniem się interferometrach bezstykowych laserowych, elektrycznych przyrządów pomiarowych, długie długości, maszyn mierzących współrzędne punktów, wysokościomierze i innych urządzeń do poprawy roli pomiarowego, przeznaczenie i zastosowanie CMD uległy istotnym zmianom. Niemniej, główny, podstawowy jakość – wielkość materiału nośnego – wciąż jest niezastąpiony. Dzieje się tak pomimo dużej liczby zaawansowanych środków optycznych i elektronicznych do dokładnych pomiarów.

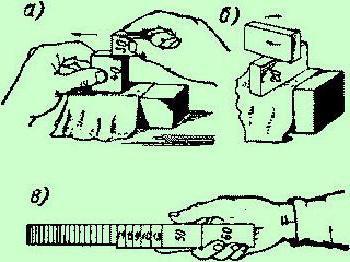

Terminal płaszczyzny mierzy długość (płytki Johanson) wytwarzany z wymiarów między pomiarem płaszczyznami od 0,5 do 1000 mm. Jeśli to konieczne, uzyskać losową ilość nieobjętego zmierzyć długość płytek, dopasowując docieranie środków końcowych długości do siebie konieczności dokonania poczętego rozmiar. Docieranie musi nastąpić przed adhezji płytek (czyli nie rozpadnie).

Z tego, co jest produkowane

Terminal już mierzy długość (równolegle) rozpuszczoną płyta ze stali stopowej. Ponadto, są one wykonane z ceramiki i twardych stopów.

stal CMD

Długości środki ze stali nierdzewnej, na przykład chrom, jest dobrze docierane powierzchnie podlegające stojaki i innych środków pomiarowych. Są one dość trwałe powierzchnie robocze, co wyjaśnia zwiększoną żywotność.

Środek stal koniecznie przerwano i następnie sztucznie wieku, co pozwala utrzymać dokładny rozmiar trwałego. Twardość powierzchni roboczej prętów stalowych Johanson – zawsze co najmniej 800 HV.

Wadami są szczególnie wrażliwe na zużycie, zadrapania powierzchni roboczych oraz możliwość korozji. Przed rozpoczęciem pracy z PKMD z nich usunąć smar ochronny, a po ponownym przeprowadzeniu prac jest stosowana. Przymiary (koniec płasko-równoległe) GOST zakryte wykonany tylko ze stali, są wrażliwe na zmiany temperatury, także w odniesieniu do ciepła rąk operatora.

Z KMD świetności hardmetals

Płytki topliwą węglika wolframu silniejsze stali dziesięciokrotnie. Poza tym mają one doskonałą ścieralność. Twardość powierzchni roboczej spiekanego węglika środków prawie dwukrotnie (1400 HV) Twardość powierzchni w płytek stalowych. Brak jednego – dużo wagi. Dlatego z węglika skończyć się niemożliwe, aby zebrać klocki do pracy z dużymi wymiarami.

Terminal płaszczyzny mierzy długość (Johanson płytki) z ceramiki z tlenku cyrkonu są najbardziej odporny na zarysowania i na ścieranie powierzchni roboczej. Ceramicznego, jak to jest znane, nie jest korozyjny, a w związku z tym, na płycie z ceramiki z tlenku cyrkonu ma ręce operatora no Wilgotność wpływ na (a nie węglika i stal). W środkach długość materiału jest największą stabilność i długie życie usługa, która pozwala wydłużyć okres między weryfikacji.

CMD ceramiki nie jest namagnesowany, nie wymagają szczególnej ochrony antykorozyjnej i nie przyciąga kurzu. I są one stabilne i są w stanie utrzymać wielkość dłuższego czasu.

Analiza wykazała, że stal i środki ceramiczne są zamknięte w wartości współczynnika rozszerzalności cieplnej liniowej. Wskaźnik ten pozwala KMD umieścić bloki płytek ceramicznych i stali, co sprawia, że działanie tych materiałów są w pełni wymienne.

szkło CMD

Dokonaj środków końcowych długości i wykonany ze szkła. Są one wykorzystywane w celu weryfikacji kalibracji płaskości i ścieralność. A także do kontroli płaskości dokładne powierzchnie robocze, na przykład, rozporki tabele. Wydany KMD szkła o średnicy 50 do 75 mm, płaskości mniejszym niż 0,125 mm i grubości 15-20 mm.

Jak to działa

Przekazywanie i zachować jego wielkość za pomocą odcinek końcowy płasko równolegle wykonuje się w następujący sposób.

Specjalnego urządzenia do pomiaru sprawdzić wymiary przechodzi pierwszy koniec odpływowy przykładowych etapów.

Środki zaciskowe długość (płytka równoległa) posiadający najwyższą dokładność płytki certyfikacyjne, są przechowywane wyłącznie w pomieszczeniach laboratoryjnych GOSSTANDARD. W zakładach przemysłowych, w zależności od wymagań standardów poprawności do produktu, stosuje się płytki od drugiego do piątego miejsca. Transmitować dokładny rozmiar – jest okresowo porównać pierwsze płytki rozładowania i płytek drugiego wyładowania. Wtedy ostatni – od płytek trzeciego poziomu i dalej wzdłuż obwodu. Tak więc, w zakładach przemysłowych przetestowane wszystkie urządzenia pomiarowe, poczynając od precyzyjnego i zgrubnego wykończenia. Wyniki tej weryfikacji należy wpisana do paszportu każdego instrumentu.

Docieranie KMD

Docierania w odniesieniu do końca miary długości jest uważane za efekt koalescencji dwóch płytek. Terminal płaszczyzny mierzy długość polerowana tak, że resztki powietrza jest usuwana przez ich połączenie, i dotyczy tylko ciśnienie atmosferyczne. Napięcie powierzchniowe pozostałych kropli cieczy do płukania smaru i interakcji między cząsteczkami w materiale, z którego płytki, zwiększenia siły ściskającej.

Jeżeli środki końcowe płaszczyzny równoległe długości polerowane, będą idealnie dopasować siebie. To płytek zdolność miary długości uważany jest wymogiem. Za utratę tej miary jakości jest zużycie powierzchni.

wymagane akcesoria

Do zbierania płytek w blokach KMD i skonsolidować je w celu zapewnienia łatwości obsługi za pomocą zestawu akcesoriów do środków końcowych płasko-równoległe długości. Stosowany jest dosyć szeroko. Dodatki, takie jak konieczność sprawdzenia czy ustawienie rozmiaru różnych urządzeń pomiarowych. To może być mikrometr i wskaźnik suwmiarki, manometry, itp

Zestaw zawiera odpowiednie bocznych o różnych wielkościach, dzięki czemu można przeprowadzić zarówno wymiary wewnętrzne jak i zewnętrzne. Jest to szczególnie ważne w produkcji wysokiej precyzji małych seriach. W tym przypadku, akcesoria powinny być ustawione na maksymalną wielkość istniejących produktów i minimum. Oznacza to, że są one wykorzystywane jako obustronny miernika z boku mijania i nieprzejezdne.

Oznakowania robót Użyj dodatkowego zestawu markerów, do którego są przyłączone uchwyt dla bardzo precyzyjnych pomiarów.

Ponadto, zestaw zawiera: przykrycie przykanalików płasko-równoległe zakrzywione krawędzie trzech linii, z boku i centralne rysika podstawy, krakersy i sondy. Najnowsze potrzebne w celu określenia różnic między docierane powierzchnie. Sondy – są płyty stalowe, minimalna wielkość – 0,02 mm, maksymalna – 1,0 mm. Stopniowanie ich przez 0,01 mm i 0,05 mm.

Aby korzystać z sondy do określenia wielkości szczeliny, trzeba umieścić go pomiędzy powierzchniami. Sonda powinna przejść przy niewielkim wysiłku i w żadnym wypadku nie opadają w dół i nie poruszać się swobodnie. Od sumy grubości sondy zawarte w szczelinie całkowicie, i jest określony przez jego wielkości.

Kalibracja i weryfikacja KMD

Terminal płaszczyzny mierzy długość jest bardzo ważne w hierarchicznej wielkości przenoszącego łańcuch o długości próbki (m): materiał trwały są nośnikiem stałym rozmiarze.

Przenoszenie licznika odniesienia, którego podstawa jest długość fali światła, na środkach zaciskowych referencyjna długość przechodzi przez głęboki pomiarów interferencji. Zatem uzyskana standardowa miara długości, należących do klasy C. Następnie, w zależności od układu kalibracji, jest przenoszona do innych środków.

Zgodnie z głównym celem KMD (zapewnia pomiar i transmisji standardowych wymiarach długość) przeznaczony do systemu kalibracji. Do tych samych celów produkować miar długości różne stopnie dokładności i klas. długość (terminal płasko-równoległe) kalibracji środków rozciąga specjalnych urządzeń.

Pierwszy z nich został specjalnie wymyślony mikrometr. Odznaczał się dużą dokładnością. Z biegiem lat, urządzeń poprawie. Dziś dają wyniki o najwyższej precyzji i nie jest już rzadkością. Wiele laboratoriów posiada instrumentów badawczych. Ponadto, można łatwo zweryfikować KMD przyrostowe indukcyjne i fotoelektryczne komparatory, które są w domenie publicznej. I metody przeprowadzania pomiarów na tych urządzeń przez długi czas pracował. Zaletą tej metody jest uproszczenie środków elektronicznych Kalibracja długości. Nieznacznie błędny uznane urządzeń wysokie koszty i wysokie wymagania w zakresie umiejętności specjalistów pracujących z nimi. A błąd. Jest tak mały, że na innych urządzeniach pomiary ponownie sprawdzić wystarczająco trudne.

Główne metody weryfikacji

Sposoby weryfikacji są cztery:

– Pośrednia wartość zestaw pomiarowy.

– Bezpośrednie pomiary podane wartości.

– Porównanie z udziałem komparatora.

– Bezpośrednie porównanie ze standardem.