Lean produkcja i jego narzędzia. Lean Manufacturing – to …

Lean Production – firma jest specjalny obwód sterowania. Podstawową ideą jest stały wysiłek, aby wyeliminować wszystkie rodzaje kosztów. Lean Production – koncepcja, która zakłada zaangażowanie w procesie optymalizacji każdego pracownika. Program ten ma na celu maksymalne nastawienie na konsumenta. Rozważyć bardziej szczegółowo, co system chude.

Historia wystąpienia

Wdrożenie lean manufacturing w przemyśle wystąpił w 1950 roku w Toyota Corporation. Twórca takiego systemu sterowania stał Tayiti Ono. Wielki wkład w dalszy rozwój zarówno w teorii jak i praktyce, przedstawił jego kolega – Shigeo Shingo, który, między innymi, utworzony sposób na szybką zmianę. Następnie eksperci US zbadał system i rozumienia go nazywano lean manufacturing (produkcja chude) – „szczupłej produkcji”. Początkowo pomysł był stosowany głównie w przemyśle motoryzacyjnym. Po pewnym czasie, program został dostosowany do procesu i produkcji. Kolejno narzędzi lean manufacturing stali stosowanych w ochronie zdrowia, użyteczności publicznej, usług, handlu, wojskowych, sektora administracji publicznej i innych branż.

Główne aspekty

Lean Enterprise obejmuje analizę wartości produktu, który jest produkowany przez użytkownika końcowego, na każdym etapie tworzenia. Głównym celem koncepcji formacji rzecz ciągłego procesu, aby wyeliminować koszty. Innymi słowy, szczupłej produkcji – jest eliminacja wszelkich działań, w wyniku których zasoby są konsumowane, ale wynik nie tworzy żadnej wartości dla użytkownika końcowego. Na przykład, nie jest konieczne do gotowego produktu lub jego składniki są w magazynie. W tradycyjnym systemie, wszystkie koszty związane z małżeństwem, modyfikacji, przechowywania i innych kosztów pośrednich są przekazywane do konsumenta. Lean manufacturing – schemat, na którym wszystkie działania spółki dzieli się na procesach i operacjach, które dodają i nie dodają wartości do produktu. Głównym zadaniem, dlatego zaleca się systematyczne zmniejszanie tego ostatniego.

Lean produkcja: utrata

Jako synonim kosztów w niektórych przypadkach termin ten jest używany Muda. Pojęcie to odnosi się do różnych kosztów, śmieci, odpady, i tak dalej. Tayiti Ono zidentyfikowano siedem rodzajów kosztów. Straty powstają w wyniku:

- oczekiwania;

- nadprodukcja;

- transport;

- dodatkowe etapy przetwarzania;

- zbędnych ruchów;

- kwestia wadliwych produktów;

- nadwyżka rezerw.

Głównym rodzajem strat Tayiti Ono Uważa nadprodukcji. Jest to czynnik powodujące resztę kosztów. kolejny artykuł został dodany do listy powyżej. Dzheffri Layker, jest zaangażowany w badania doświadczeń Toyota, opisany jako niezrealizowane straty potencjalnych pracowników. Jako źródła koszt połączenia przeciążenia pojemności, pracowników w działaniach o wysokiej intensywności, jak również niejednorodność wykonywania operacji (na przykład, przerywane rozkład z uwagi na zmiany zapotrzebowania).

zasady

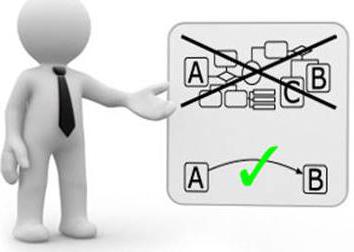

Produkcja chudego przedstawione jako proces jest podzielony na pięć etapów:

- Ustalanie wartości danego produktu.

- Utworzenie strumienia wartości produktu.

- Zapewnienie ciągłego strumienia przepływu.

- Zapewnić klientowi możliwość ciągnięcia produkt.

- Dążenie do doskonałości.

Wśród innych zasad, na których opierać produkcji, należy podkreślić:

- Osiągnięcie doskonałości – dostawa towarów od pierwszej prezentacji, korzystanie z programów „zero defektów”, identyfikowanie i rozwiązywanie problemów w najwcześniejszych etapach ich występowania.

- Powstawanie oddziaływania długoterminowego z konsumentem poprzez podzielenie informacji, koszt i ryzyko.

- Elastyczność.

System produkcji stosowane w Toyota, opiera się na dwóch głównych zasadach: autonomizmu i „just in time”. Oznacza to, że wszystkie niezbędne elementy do montażu osiągnąć linii dokładnie w chwili, gdy jest to konieczne, ściśle określona dla danego sposobu zmniejszania ilości magazynowych.

Elementy składowe

W ramach tej koncepcji podkreślono różne składniki – metody chude. Niektóre z nich mogą same działać jako obwód sterowania. Głównymi elementami są następujące:

- Strumień poszczególnych towarów.

- Udostępniony sprzęt do pielęgnacji.

- System 5S.

- Kaizen.

- Szybkie przełączanie.

- Błąd prewencji.

Opcje przemysłu

Lean Healthcare jest koncepcja zmniejszenia czasu pracy personelu medycznego, które nie są bezpośrednio związane z pomagania ludziom. Lean logistyki jest system pociągowy, który łączy w sobie wszystkie dostawców zaangażowanych w strumieniu wartości. W tym systemie, jest częściowe uzupełnianie zapasów w małych ilościach. Głównym celem tego obwodu działa logistycznego wartość zbiorczą. Narzędzia lean manufacturing są stosowane w Urzędzie Pocztowym w Danii. W ramach koncepcji standaryzacji szeroką skalę usług została przeprowadzona. Celem imprezy jest zwiększenie wydajności, przyspieszenie przesyłek. „Tworzenie kart linii wartości” zostały wprowadzone dla służb kontrolnych i identyfikacyjnych. opracowano i wdrożono następnie motywowania pracowników Office System również. Budynek utworzyło specjalną strategię mającą na celu poprawę efektywności procesu budowy obiektów na wszystkich etapach. Zasady Lean Production zostały dostosowane do rozwoju oprogramowania. W mieście, administracja publiczna wykorzystuje również elementy tego programu.

kaizen

Idea została sformułowana w 1950 roku przez dr Deming. Realizacja tej zasady przyniósł duże zyski dla firm w Japonii. Z tego specjalisty otrzymał medal cesarza. Jakiś czas później, Union of Science and Technology w Japonii ogłosił nagrodę im. Deming za jakość produkowanych towarów.

Korzyści filosifii Kaizen

Zalety tego systemu były oceniane w każdym sektorze przemysłowym, w których warunki zostały stworzone, aby zapewnić najwyższą wydajność i osiągi. Kaizen jest uważany japońska filozofia. To jest promowanie ciągłej zmiany. Szkoła myśli kaizen podkreśla, że stała akt konwersji jako jedynej drogi do postępu. Głównym celem systemu sprawia, że w celu zwiększenia wydajności poprzez wyeliminowanie niepotrzebnych i ciężkiej pracy. Sama definicja stworzona przez połączenie dwóch słów „kai” – „Change” ( „Convert”) i „Zen” – „w kierunku, tym lepiej.” Zalety systemu wyraźnie odzwierciedla sukces japońskiej gospodarki. Uznaje się nie tylko przez samych Japończyków, ale także ekspertów w świecie.

Cele koncepcji Kaizen

Istnieje pięć głównych obszarów, które podlegają rozwoju produkcji. Należą do nich:

- redukcja odpadów.

- Natychmiastowe rozwiązywanie problemów.

- Optymalne wykorzystanie.

- Praca zespołowa.

- Najwyższa jakość.

Trzeba powiedzieć, że większość zasad oparte na zdrowym rozsądku. Główne komponenty systemu są poprawa jakości produktów, proces doprowadzenia do każdego pracownika, a także gotowość do reagowania na zmiany. Wszystkie te działania nie wymagają skomplikowanych obliczeń matematycznych i naukowych metod badawczych.

zmniejszenie ilości odpadów

filozofii zasady Kaizen mające na znaczne ograniczenie strat w każdym etapie procesu (pracy). Jedną z głównych zalet programu jest uważana za fakt, że obejmuje każdego pracownika. To z kolei pociąga za sobą rozwój i późniejszą realizację propozycji poprawy na każdym poziomie rządu. Praca ta pomaga zminimalizować straty zasobów.

natychmiastowe rozwiązywanie problemów

Każdy pracownik, zgodnie z koncepcją Kaizen jest przeciwdziałanie problemom. Takie zachowanie przyczynia się do szybkiego rozwiązania problemów. Gdy czas cyklu natychmiastowe rozwiązywanie problemów nie zostanie zwiększona. Bezpośrednim rozwiązaniem problemów pozwala na bezpośrednie działania w celu skutecznego kierunku.

optymalne wykorzystanie

Dzięki szybkości rozwiązywania problemów zasoby są zwalniane. Mogą one być wykorzystane do poprawy i osiągnięcia innych celów. Wszystkie te działania pozwalają na nawiązanie stałego procesu efektywnej produkcji.

Praca zespołowa

Atrakcji na problemy wszystkich pracowników pozwala dowiedzieć się szybko. Sukces w przezwyciężaniu trudności, wzmacnia ducha i podnosi samoocenę pracowników. Praca zespołowa eliminuje konflikty, sprzyja powstawaniu relacji zaufania między rodzicem a podległych pracowników.

najlepsza jakość

Szybkie i skuteczne rozwiązywanie problemów promuje skoordynowanej pracy zespołu, tworząc dużą ilość zasobów. To z kolei przyczyni się do poprawy jakości produktów. Wszystko to pozwoli firmie osiągnąć nowy poziom mocy.