Produkcja metalurgiczna jest po prostu niewyobrażalna bez użycia koksu, który daje energię do stopienia rudy zawierającej żelazo w wale wielkopiecowym. Proces uzyskiwania koksu jest jednak trudny i czasochłonny. Aby je utworzyć, tworzone są specjalne jednostki przemysłowe zwane "bateriami koksowymi". Ich struktura, cel i cechy zostaną omówione w tym artykule.

Definicja

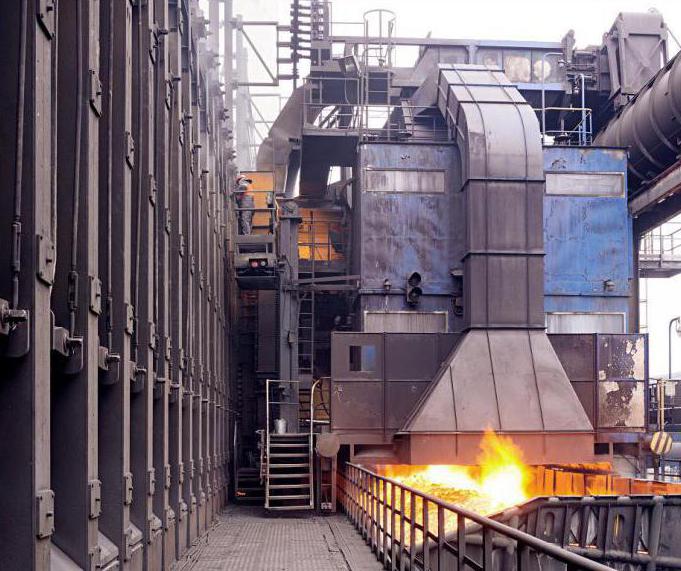

Baterie koksownicze – cały kompleks metalurgiczny, którego głównym celem jest wytwarzanie w wymaganej objętości koksu w celu późniejszego transportu do magazynów wielkopiecowych. Te obiekty produkcyjne mogą różnić się wymiarami między sobą, ale w każdym razie ich wymiary są dość imponujące.

Budownictwo

Rozmieszczenie baterii koksowniczych jest następujące. Głównymi elementami tych pieców są tzw. Komory koksownicze. To w nich ma miejsce proces układania surowców. Komora koksownicza w piecu nie jest kilkanaście. Można również rozważyć najważniejsze elementy akumulatora, a luki w ogrzewaniu, w których następuje spalanie paliwa. Przybliżone liniowe wymiary komory koksowniczej są następujące:

- Długość wynosi od 12 do 16 metrów.

- Wysokość wynosi 4-5 metrów.

- Szerokość wynosi 400-450 milimetrów.

Generalnie kompleks, dzięki któremu baterie koksownicze mogą pracować nieprzerwanie przez dłuższy czas, zawierają następujące elementy:

- Odbijający bunkier, który otrzymuje surowy węgiel.

- Podział mieszania i kruszenia węgla.

- Wieża dystrybucyjna.

- Wózek ładowania.

- Komora koksująca.

- Wyrzutnik koksu.

- Gaszenie samochodu.

- Wieża ognia.

- Platforma, do której jest chłodzony gotowy produkt, jest rozładowywany.

Sam piec do produkcji koksu w swojej ogólnej formie ma w swoim składzie:

- Komory ładowania ładunku węgla.

- Podział grzewczy z systemem kanałów grzewczych.

- System dystrybucji gazu i doprowadzania powietrza.

- Regenerator do ogrzewania powietrza i spalin.

- Zatrzymaj zawory i mechanizmy.

Klasyfikacja

Baterie koksownicze, w zależności od trybu pracy, są okresowe i ciągłe. Te baterie można podgrzewać:

- Wyłącznie z gazem wielkopiecowym.

- Tylko z gazem koksowniczym.

- Mieszanina gazu wielkopiecowego i gazu koksowniczego.

Obwód grzewczy akumulatora może obejmować:

- Kanał klapowy, przez który gazy mają szansę spaść pomiędzy mola.

- Kanał pary do recyrkulacji.

Gaz grzewczy do akumulatora dostarczany jest do niego w dwóch wersjach:

- Z boku, gdy gaz koksowniczy płynie wzdłuż kukurydzy (kanału dystrybucji gazu) oraz gazu powietrznego i wielkopiecowego – wzdłuż dolnych kanałów regeneratora.

- Dno na specjalnej sieci dystrybucji powietrza.

Kilka słów o regeneratorze

Ten specjalny wymiennik ciepła pozwala na kontaktowanie płynu chłodzącego z wyraźnie zaznaczonymi powierzchniami koksowni. Ważne jest, aby pamiętać, że gorący nośnik ciepła wykonuje ogrzewanie zimnej ściany i dysz, a następnie z kolei przenosi ciepło do zimnego nośnika ciepła.

Istnieją inne rodzaje wymienników ciepła, które nazywa się "rekuperatorami". W nich chłodziwo zimne i gorące prowadzi wymianę energii między sobą poprzez ścianę specjalnie skonstruowaną między nimi. Jednocześnie gorące gazy spływają w dół, a następnie uruchamia się zawory klapowe, tak aby zimny strumień powietrza zaczął wzrastać od dołu do góry.

Metody oszczędności paliwa w produkcji koksu

Sam proces koksowania jest dość energochłonny, co powoduje zużycie bardzo dużej ilości paliwa. Dlatego, aby zmniejszyć zużycie jego zużycia, stosuje się następujące metody:

- Wykorzystaj technologię gaszenia suchego koksu. Dzięki temu energia cieplna produktu zużywa się na podgrzewaniu pary lub wody. W szczególności, z jednej tony gotowych koków uzyskuje się około 1 GJ ciepła w postaci pary wodnej.

- Modernizacja regeneratorów wykorzystywanych do maksymalizacji ciepła z produktów spalania. Na przykład możliwe jest zwiększenie obszaru ogrzewania w dyszy.

- Obliczanie optymalnego przedziału czasowego między przełączaniem zaworu. Nie ulega wątpliwości, że im częściej się przełączają, tym dłużej będzie można zmniejszyć objętość regeneratorów i strat ciepła w nich. Należy jednak zauważyć, że zbyt częste użycie zaworów w sposób nieunikniony prowadzi do ich szybkiej awarii i dodatkowego obciążenia na wszystkich przyległych węzłach i częściach.

- Ogrzewanie wsadowe i hartowanie na sucho są przeprowadzane równocześnie.

Proces technologiczny

Produkcja koksu jest bardzo trudna. Dlatego też, aby zrozumieć, jak to działa w realnych warunkach, warto nauczyć się jak najbardziej szczegółowego cyklu technologicznego.

Sklep do produkcji koksu rozpoczyna się zawsze od wieży węglowej. To w nim surowce. W dolnej części wieży znajdują się specjalne zamknięcia. Przez nich węgiel jest transportowany do bunkrów odbiorczych maszyny do ładowania węgla. Aby wykluczyć możliwość wtopienia się węgla wewnątrz wieży, sprężone powietrze jest dostarczane na całej jego wysokości, dostarczane przez przerywane impulsy i zapewnia, że partia ładunku przywiera do ściany wieży. Wieża musi z pewnością zostać wypełniona co najmniej dwie trzecie jej objętości.

Maszyna napełniająca jest napełniana albo objętościowo, albo wagowo. Proces napełniania jest kontrolowany przez wagi. Węgiel jest wprowadzany do pieca natychmiast po zakończeniu wyprodukowanego koksu. W tym samym czasie pasza ładunku przebiega przez wierzchołek. W czasie ładowania koksowni osoba odpowiedzialna za to – właz – włącza piecyk w kolektorze gazu i uruchamia zastrzyk. Cały proces pobierania trwa od trzech do sześciu minut.

Następnie piec jest zapieczętowany w najbardziej ostrożny sposób, a proces nagrzewania ładunku zaczyna się. Technologia koksu w bateriach koksowniczych obejmuje następujące procesy temperatury:

- W temperaturze 100-110 ° C węgiel suszy się.

- W ciągu 110 ° C – 200 ° C wilgoć związana z higroskopijnymi i koloidami uwalnia się gazy zamknięte.

- W temperaturze 200 ° C – 300 ° C następuje termiczne przygotowanie, któremu towarzyszy powstawanie gazowych produktów termicznego zniszczenia i rozszczepienia niestabilnych termicznie grup zawierających tlen.

- 300-500 ° C – zakres temperatur, w jakim występuje stan tworzywa sztucznego. Gaz i opary są intensywnie uwalniane, powstaje faza ciekła.

- 550-800 ° C – koksowanie w temperaturze średniej. Synteza jest zintensyfikowana.

- 900-1100 ° C – wysoka temperatura koksowania.

Przesyłka koksu z pieca

Bateria koksowa, której działanie jest opisana w tym artykule, wymaga specjalnego przygotowania przed dostarczeniem gotowych produktów. Nie mniej niż dwadzieścia minut przed rozpoczęciem wydawania pieca jest koniecznie odcięte od kolektora gazu i komunikować je z atmosferą, otwierając wieczer.

Po tym, drzwi pieca są usuwane, a kokos jest wypychany z komory do samochodu chłodzącego specjalnym prętem. W takim przypadku, jeśli z jakiegokolwiek powodu planowane uwalnianie koksu jest opóźnione o więcej niż dziesięć minut, drzwi powinny być ustawione na miejscu. Przedwczesne otwieranie pokrywy pionowej jest zabronione, ponieważ może to spowodować poważne załamanie się wykładziny wewnątrz akumulatora. Ponadto drzwi pieca muszą być czyszczone z grafitu i żywicy przed i po procesie wydawania gotowych produktów. Kaszel gaśniczy w specjalnym samochodzie jest obowiązkową procedurą, ponieważ bez tej operacji gotowa koks może się zapalić.

Obliczanie akumulatorów koksowniczych zapewnia, że piece muszą mieć okres roboczy i naprawy. Podczas cyklu pracy koks jest dozowany, a podczas prac konserwacyjnych przeprowadzana jest konserwacja wszystkich urządzeń i urządzeń, czyszczenie i tak dalej.

Istota

Na początkowym etapie koksowania, węgiel jest suszony, wszystkie adsorbowane gazy są usuwane z niego i rozpoczyna się rozpad. W chwili przejścia węgla do stanu plastycznego rozpoczyna się spiekanie – proces decydujący dla całego cyklu koksowania. W trzecim etapie węgiel jest testowany na kalcynowanie i utwardzanie. Jest to lepka masa, która popycha opór gazów w drodze do kolektora gazu, tworząc tym samym ciśnienie koksowania, które w praktyce jest kompensowane przez kurczenie się już uformowanego koksu.

Ochrona

"Dlaczego nie możesz zatrzymać baterii koksu?" – to właśnie takie pytanie, które często można usłyszeć z ust osoby daleko od subtelności i niuansów produkcji koksu. Rzecz w tym, że te jednostki są zorientowane do pracy w pewnych warunkach (wysoka temperatura, zużycie ścierne itp.), A w przypadku niezaplanowanego zatrzymania bez odpowiedniego przygotowania piece mogą utracić wewnętrzne murowanie, które po prostu zwija się. Jednak w praktyce czasami konieczne jest zawieszenie pracy akumulatora do koksowania i stosowanie określonych środków ochronnych. Jak to działa – aby opisać zbyt długo, wystarczy wskazać, że zachodzi tzw. "Ostra" i "gorąca". Która opcja wyboru – decyduje bezpośrednio szef firmy, w zależności od sytuacji i przyczyn zawieszenia urządzenia.